ГИПОИДНАЯ ПЕРЕДАЧА • Большая российская энциклопедия

В книжной версии

Том 7. Москва, 2007, стр. 163-164

Скопировать библиографическую ссылку:

Авторы: В. Я. Солодилов

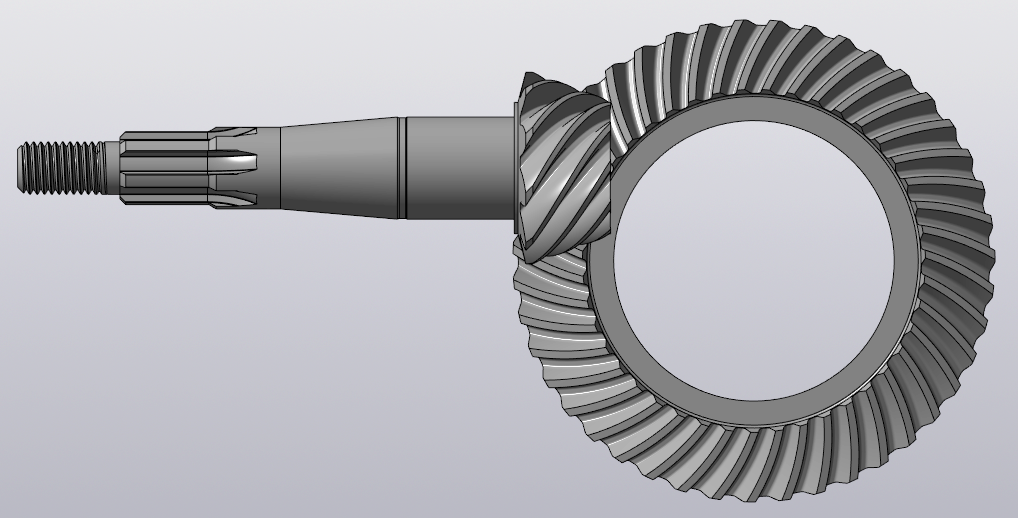

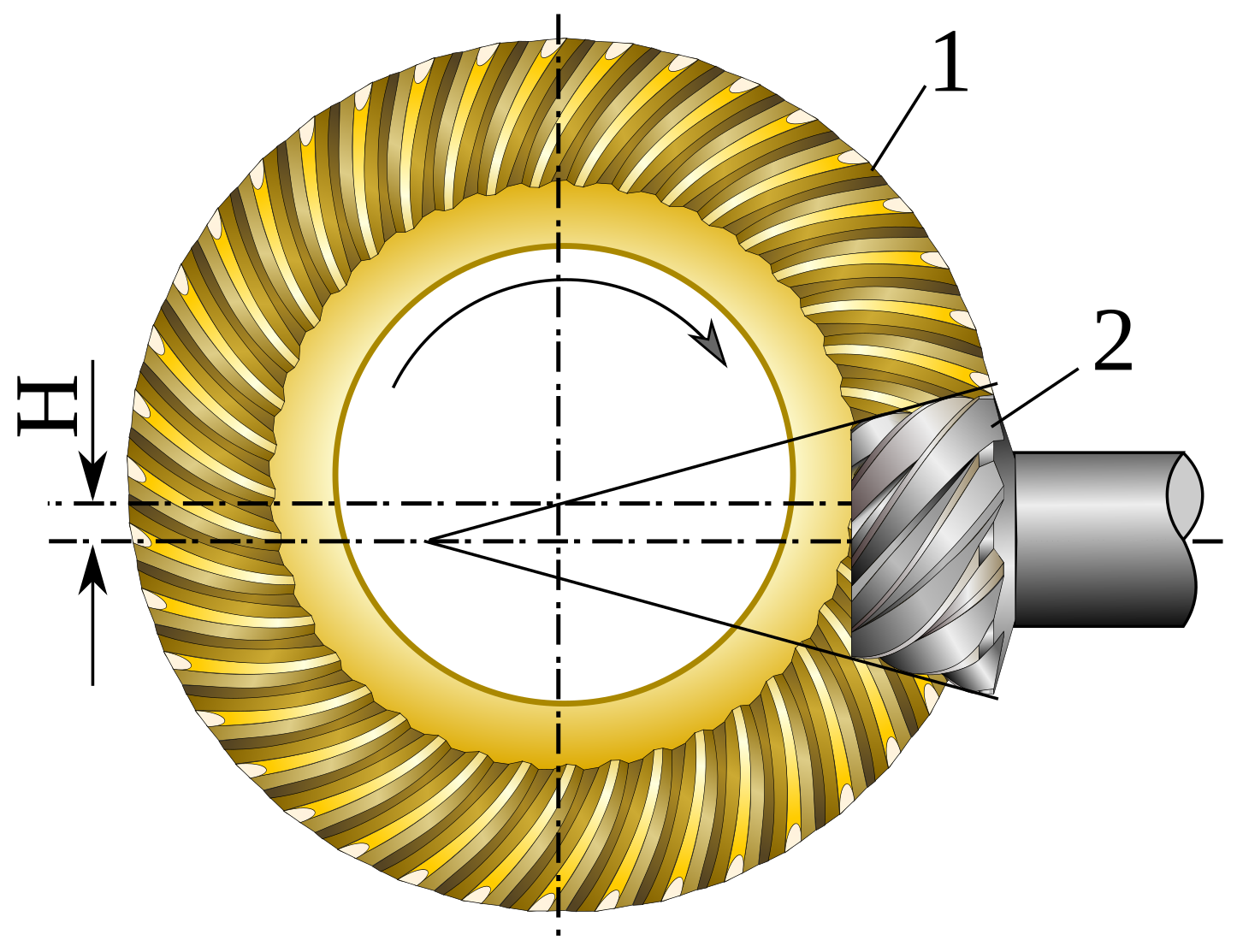

Гипоидная передача с косыми зубьями.

ГИПО́ИДНАЯ ПЕРЕДА́ЧА (сокр. от «гиперболоидная»), механизм для передачи вращения между скрещивающимися валами, не лежащими в одной плоскости, при помощи конич. зубчатых колёс; является упрощённым вариантом передачи с гиперболоидными зубчатыми колёсами, которые из-за сложности в изготовлении практически не применяются. Начальными поверхностями гипоидных зубчатых колёс служат поверхности усечённых конусов (короткие части гиперболоидов вращения), вершины осей которых не совпадают. В Г. п. ось малого колеса смещена относительно оси большого колеса (рис.), в результате чего появляется возможность продлить длину обоих валов, т. е. передавать вращение на механизмы, удалённые от привода; угол скрещивания осей обычно равен 90°. В зависимости от назначения и требуемой нагрузки передачи гипоидные колёса могут иметь косые и криволинейные зубья, получаемые методом обкатки на зуборезных станках. Благодаря линейному контакту зубьев и большому числу пар зубьев, находящихся в зацеплении, Г.

зубчатых колёс; является упрощённым вариантом передачи с гиперболоидными зубчатыми колёсами, которые из-за сложности в изготовлении практически не применяются. Начальными поверхностями гипоидных зубчатых колёс служат поверхности усечённых конусов (короткие части гиперболоидов вращения), вершины осей которых не совпадают. В Г. п. ось малого колеса смещена относительно оси большого колеса (рис.), в результате чего появляется возможность продлить длину обоих валов, т. е. передавать вращение на механизмы, удалённые от привода; угол скрещивания осей обычно равен 90°. В зависимости от назначения и требуемой нагрузки передачи гипоидные колёса могут иметь косые и криволинейные зубья, получаемые методом обкатки на зуборезных станках. Благодаря линейному контакту зубьев и большому числу пар зубьев, находящихся в зацеплении, Г. п. обладает большой нагрузочной способностью, напр., по сравнению с цилиндрич. винтовой передачей; обеспечивается хорошее притирание сопряжённых поверхностей, плавная и бесшумная работа передачи. Передаточное число Г. п. не превышает 10, в некоторых случаях достигает 30 и более. Для предупреждения повышенного износа и создания равномерного смазочного слоя применяются масла со спец. присадками (гипоидные смазки), а также термообработка зубьев до высокой твёрдости. Г. п. устанавливают в приводах ведущих колёс автомобилей и тракторов, в текстильных машинах для передачи движения от одного вала мн. десяткам веретён, в металлорежущих станках для обеспечения высокой точности обработки при большом передаточном отношении и др.

п. обладает большой нагрузочной способностью, напр., по сравнению с цилиндрич. винтовой передачей; обеспечивается хорошее притирание сопряжённых поверхностей, плавная и бесшумная работа передачи. Передаточное число Г. п. не превышает 10, в некоторых случаях достигает 30 и более. Для предупреждения повышенного износа и создания равномерного смазочного слоя применяются масла со спец. присадками (гипоидные смазки), а также термообработка зубьев до высокой твёрдости. Г. п. устанавливают в приводах ведущих колёс автомобилей и тракторов, в текстильных машинах для передачи движения от одного вала мн. десяткам веретён, в металлорежущих станках для обеспечения высокой точности обработки при большом передаточном отношении и др.

что это такое и как работает

Как работает гипоидная передача редуктора в автомобиле?

Сегодня гипоидная передача имеет широкое применение. Ею укомплектовывают автомобили, трактора, тепловозы, станки лёгкой и тяжёлой промышленности.

Ею укомплектовывают автомобили, трактора, тепловозы, станки лёгкой и тяжёлой промышленности.

Что такое гипоидная передача ее предназначение в автомобиле

Гипоидная передача представляет собой винтовую зубчатую передачу, работающую при помощи конических шестерней со скрещивающимися осями. В автомобиле она нужна для смены направления крутящего момента и перемены его величины, что улучшает характеристики главной передачи.

С развитием автомобилестроения тип гипоидных передач завоёвывает большую популярность и используется не только в машинах представительского класса, но и бюджетных авто.

В любом случае, это машины с ведущим задним приводом, где двигатель и редуктор главной передачи расположены параллельно движению, а крутящий момент на ведущую ось передаётся под прямым углом.

Как работает гипоидная передача редуктора

Разберёмся, как работает гипоидная передача и что это даёт в работе машины. В данной передаче момент силы передаётся от двигателя через сцепление, коробку передач и кардан на ось ведущей шестерни гипоидной передачи.

Ось ведущей шестерни установлена параллельно осям первичного вала двигателя и вторичного вала коробки передач. За счёт криволинейной формы зубьев у шестерней этой передачи – предаваемый момент силы имеет большее значение, чем, например, в конической передаче.

Это улучшает динамические и механические показатели работы машины.

Важно!В гипоидных передачах для смазки её элементов используют особые жидкости, обладающие высоким качеством и свойствами (противоизносные и противозадирные присадки), дающими возможность длительной бесперебойной эксплуатации.

Плюсы использования в автомобиле гипоидной передачи

Первое достоинство это расположение карданного вала. Он значительно опустился, что уменьшило размер его канала в салоне, равномерно распределило центр тяжести авто и повысило его устойчивость. Второе, плавная передача вращательного момента, что улучшило характеристику движения автомобиля.

Не менее значимый факт меньшая нагрузка и уровень шума. Эти показатели обусловлены тем, что в гипоидном типе зацепления участвует большее число зубьев, в сравнении с той же конической передачей.

Эти показатели обусловлены тем, что в гипоидном типе зацепления участвует большее число зубьев, в сравнении с той же конической передачей.

Все эти факторы увеличивают долговечность машины, не говоря о комфорте передвижения. Поэтому гипоидный тип передачи – неотъемлемая принадлежность автомобилей высокого класса, таких, как «Инфинити».

Гипоидная передача в машине: есть ли недостатки

К недостаткам гипоидной передачи относится возможность заедания вдоль линии контакта, возникающую из-за трения. Чтобы снизить такие вероятности шестерни главной передачи проходят специальную обработку в процессе изготовления.

Кроме трудности в изготовлении, есть усилие при вращении шестерён так, как их зубья изогнуты, это усилие передаётся и на оси. Эти моменты делают гипоидную передачу восприимчивой к износу.

Данная передача требовательна к качеству не только шестерен, но и остальных её элементов. При небрежной регулировке она заклинивает, особенно при смене направления вращения или включении задней передачи.

Внимание! Если вы застряли на просёлочной дороге, например в колее, вытаскивать севшую машину нужно только передним ходом, иначе может случиться поломка зубьев шестерней.

Что такое гипоидная передача

В шестернях гипоидной передачи зубья изогнуты по гиперболоиде. Это позволяет сместить ось одной из шестерен, улучшив при этом механические и эргономические показатели передачи. Однако гипоидная передача требует высокой точности изготовления, регулировки и точного соблюдения правил эксплуатации.

Гипоидная зубчатая (шестеренчатая) передача отличается от обычной, с прямыми или косыми зубьями, тем, что ее зубья криволинейны. Они изогнуты по особой геометрической кривой – гиперболоиде, что видно на рисунке. Отсюда и название: гипоида – сокращенное от гиперболоида.Основных особенностей у гипоидной передачи две.

Во-первых, она может быть применена только в узлах со скрещивающимися осями зубчаток. Пытаться построить гипоидную передачу с параллельными валами смысла нет: ее сразу же заклинит. Во-вторых, оси валов должны быть дополнительно смещены друг относительно друга, иначе снова заклинивание.

Во-вторых, оси валов должны быть дополнительно смещены друг относительно друга, иначе снова заклинивание.

Величина смещения должна быть точно согласована с математическими параметрами гипоиды, это так называемое гипоидное смещение.Впервые в автомобилестроении гипоидную главную передачу применили инженеры американской фирмы Packard в 1926 г. Что это дало?Первое, карданный вал опустился вниз на величину гипоидного смещения.

Это позволило уменьшить высоту его туннеля в салоне и одновременно понизить центр тяжести машины, улучшив тем самым ее устойчивость.

Второе, крутящий момент гипоидная передача передает более плавно, чем косозубая, не говоря уже о прямозубой.

И, наконец, гипоидная передача меньше шумит и может передавать больший крутящий момент, чем обычная. Как говорят инженеры, она имеет большую нагрузочную способность.

Все это, вместе взятое, увеличивает как комфорт автомобиля, так и его долговечность. Поэтому гипоидная главная передача – непременный атрибут автомобилей достаточно высокого класса, таких, например, как Лексус «Инфинити».Однако у гипоидной передачи есть и существенные недостатки, помимо сложности изготовления и, соответственно, дороговизны.

Поэтому гипоидная главная передача – непременный атрибут автомобилей достаточно высокого класса, таких, например, как Лексус «Инфинити».Однако у гипоидной передачи есть и существенные недостатки, помимо сложности изготовления и, соответственно, дороговизны.

При вращении шестерен возникает, из-за того, что зубья изогнуты, усилие, действующее вдоль оси малой, ведущей шестерни. Вследствие этого гипоидная передача очень чувствительна к износу, качеству изготовления не только шестерен, но и всех ее деталей, особенно подшипников.

При ее неточной регулировке она легко заклинивает, особенно при смене направления вращения, при включении заднего хода.

Зубья гипоидной передачи прилегают друг к другу плотнее, чем у обычной, поэтому она также очень боится загрязнений в масле.

Масло в картер гипоидной передачи нужно заливать только специальное гипоидное, с противоизносными и противозадирными присадками. Причем заливать нужно строго определенное количество.

Однако все недостатки «гипоиды» с лихвой окупаются ее преимуществами, а технологически они вполне преодолимы. С развитием автомобильной промышленности и общей культуры производства «гипоида» перешла и в трансмиссию машин потребительских классов. Ныне ее уже можно видеть и в бюджетных китайских авто.

С развитием автомобильной промышленности и общей культуры производства «гипоида» перешла и в трансмиссию машин потребительских классов. Ныне ее уже можно видеть и в бюджетных китайских авто.

Распечатать

Что такое гипоидная передача

Особенности гипоидной передачи или почему не стоит дергать машину задним ходом — бортжурнал УАЗ 3151 “ЧЁ ЗА НЛО?” ©ГАИШНИК 1996 года на DRIVE2

С разрешения cyrill3 позволю себе продублировать его статью про некоторые моменты, касающиеся нашего железа… Думаю, что многим она будет полезна и многим поможет избежать ненужных неприятностей, Вот:

Большинство знает как выглядит главная передача (ГП) автомобиля, но не все знают особенности ее работы. Из-за этого часто возникают ошибки в управлении автомобилем и соответственно сокращение срока жизни его частей.

Рассмотрим некоторые типы ГП.

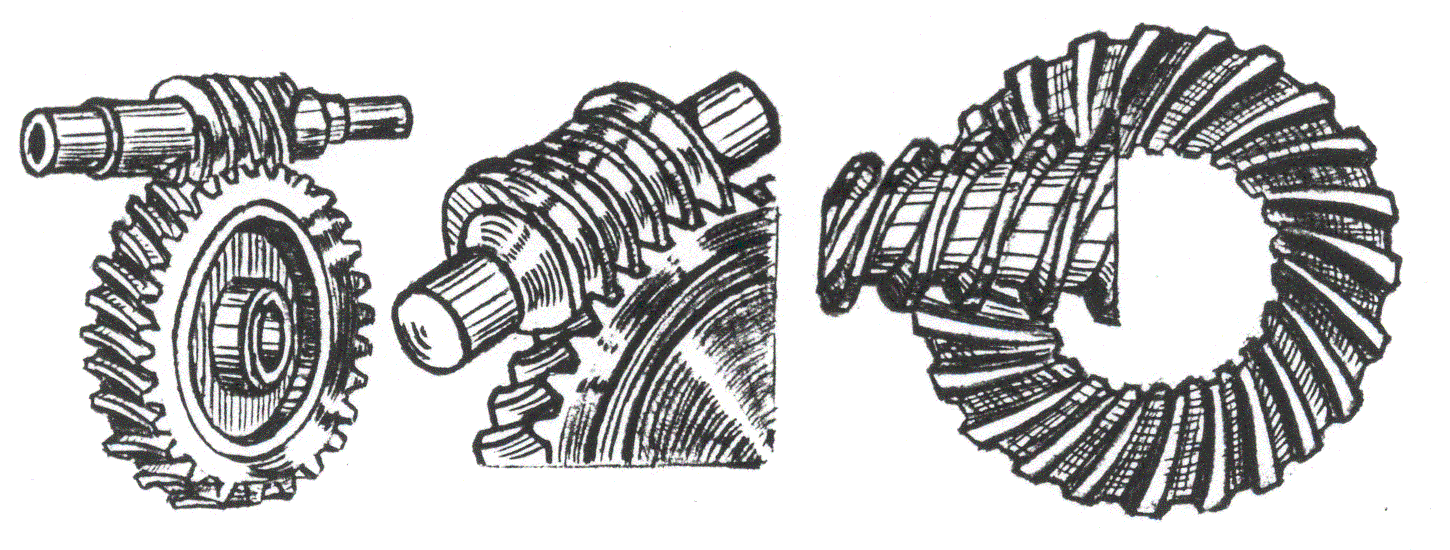

а — коническая с прямозубым зацеплением;б — коническая с косозубым зацеплением;

в — коническая с гипоидным зацеплением.

На большинстве современных автомобилей стоит гипоидная ГП. Она тише в работе и способна передать больший крутящий момент без разрушения. Но то, что оси шестерен не совпадают приводит к тому, что пятно контакта при работе смещается. Шестерни стараются раздвинуть себя. Смотрим на форму правильного пятна контакта.

I – стороны переднего хода;II – стороны заднего хода;нас интересует только правильная позиция — e.Обратите внимание, что пятно контакта при движении вперед почти посредине зуба, а назад смещено к его краю, причем к тому, который тоньше (зуб снаружи бублика имеет большую толщину. чем внутри). Это особенности люфтов в гипоидной передаче.

Мало того при приложении нагрузки пятно контакта будет смещаться (помним что шестерни пытаются раздвинуться). Но при движении вперед пятно будет сдвигаться в сторону толстого края зуба, а в случае заднего еще дальше в сторону тонкого. Естественно, толстая сторона зуба выдерживает намного большие нагрузки.

Почему так сделали? Машина в основном движется вперед и не так часто задним ходом. Все просто для одного редуктора, но у нас же внедорожник — тут их два.Тут есть два варианта. Или у вас передний мост имеет такой же редуктор, как и задний, но перевернутый или у вас стоит реверсивная пара с обратным наклоном зубцов.

Все просто для одного редуктора, но у нас же внедорожник — тут их два.Тут есть два варианта. Или у вас передний мост имеет такой же редуктор, как и задний, но перевернутый или у вас стоит реверсивная пара с обратным наклоном зубцов.

В случае перевернутого редуктора моста изначально пятно контакта ставится с чуть другим смещением, но при нагрузке и движении вперед смещение пятна будет в сторону тонкого края зубца. Этим пренебрегают, поскольку в таком случае пара, обычно, такая же как задняя, то есть более мощная, а на передний мост нагрузка почти всегда меньше.

В случае реверсивной пары все работает так же, как и для заднего моста, в этом случае часто ставят меньшую пару.Ну и теперь главное. зачем я писал этот опус.Внедорожники часто выдергиваю друг друга, когда один из них застрял.Даже при использовании динамической стропы, нагрузки на главных парах, превосходят заложенные конструктивно.

Но при выдергивании передним ходом будут работать более толстые части зубцов, где запас прочности выше.

При выдергивании задним — более тонкие. Соответственно сломать зуб на ГП намного проще. И даже если у вас передний редуктор моста перевернутого типа, который будет смещать пятно контакта в другую сторону, все равно стоит выдергивать машины ходом вперед.

Почему? Тут тоже все не так уж сложно. Более нагруженным будет тот мост, который ближе к выдергиваемому автомобилю (ну разве что вы его с горы стащить хотите). Казалось бы в такой ситуации на авто с перевернутым редуктором все равно какой стороной дергать. Но не забываем что передний мост всегда конструктивно слабее.

Шрусы или крестовины тоже порвать можно, да и полуоси передние обычно тоньше.В общем, решать конечно вам, но я категорически советую выдергивать машины только ходом вперед.И не забываем о простых правилах:Стараемся использовать динамическую стропу.Не дергаем под большим углом. Проушины под углом держат намного меньшую нагрузку.

Используем тросогаситель (можно просто куртку). Пробитое стекло или дверь самое безболезненное что может случится если стропа лопнет.Если тянем авто больше по массе или сильно засевшие тормозим в конце разгона, иначе вас просто откинет назад.

Пробитое стекло или дверь самое безболезненное что может случится если стропа лопнет.Если тянем авто больше по массе или сильно засевшие тормозим в конце разгона, иначе вас просто откинет назад.

Если есть возможность — не ленимся использовать лебедку, это дольше, но намного безопасней.

А от себя добавлю, что ГП надо любить и помнить о них! В противном случае поломка в паре сотен километров от ближайшей цивилизации, не несёт в себе ничего хорошего, даже если ГП есть в запасе, как например у меня вот тут…:)

Или вот тут…:)

www.drive2.ru/l/288230376153104151/#post (делаем переднеприводный УАЗ)

Что такое гипоидная передача в автомобиле

Многие автолюбители, по много лет эксплуатирующие транспортное средство, особо не вникают в его устройство, особенности использования и обслуживания. Они даже не слышали, что в нём используется гипоидная передача.

Для того чтобы транспортное средство могло передвигаться по автомобильным дорогам, мало наличия топлива в бензобаке и желания водителя. Необходимо совместить взаимодействие силового агрегата, рулевого управления, других узлов и механизмов. Среди них много таких, в которых используются гипоидные передачи.

Необходимо совместить взаимодействие силового агрегата, рулевого управления, других узлов и механизмов. Среди них много таких, в которых используются гипоидные передачи.

Немного об устройстве

Этому виду передачи уже более 90 лет. При её разработке перед конструкторами ставилась задача по снижению центра массы в легковых машинах.

После опробования устройства на автомобилях было выявлено целый ряд достоинств, после чего приняли решение об использовании на грузовых машинах. У многих возникает вопрос о названии этого узла. Слово гипоидная взято от гиперболоидная, именно так следовало бы называть устройство.

Важно! Зубья шестерен изготовлены криволинейными, движение осуществляется по геометрической фигуре, которую называют гиперболоидом.

Оси валов в обязательном порядке необходимо сместить. Для определения величины смещения выполняется расчёт гипоидной передачи. Применять её можно в тех узлах, где оси шестерён скрещиваются. В противном случае может произойти заклинивание узла.

Немного о достоинствах и недостатках

Процесс эксплуатации таких узлов показал целый ряд достоинств:

Вместе с тем существуют некоторые недостатки в таких конструкциях:

- Высокая стоимость «гипоидки» в сравнении с коническими деталями.

- Нельзя исключить вероятности заедания шестерёнок.

- Неправильная эксплуатация и обслуживание передачи, приводит к ускоренному её износу.

- Трудности при изготовлении зубьев.

Главная гипоидная передача, схема которой была рассмотрена, применяется не только для привода ведущей оси автомобиля или трактора, но и в железнодорожном транспорте на дрезинах и локомотивах. Также она встречается в приводе генераторов пассажирских железнодорожных вагонов.

Также она встречается в приводе генераторов пассажирских железнодорожных вагонов.

Её устанавливают в металлорежущие станки, чаще всего в автоматах, которыми производится нарезка зубьев. Гипоидная главная передача в легковом транспорте нашла своё место не только благодаря повышенной прочности и плавности хода, но и возможности расположить низко кузов машины. Это даёт возможность снизить центр тяжести автомобиля.

Что ещё следует знать

Что такое гипоидная передача в автомобиле в общих чертах мы рассказали. Остановимся ещё на некоторых аспектах её правильной эксплуатации.

Во время движения транспортного средства с гипоидной главной передачей следует учитывать тот факт, что пятно зацепления зубьев шестерён при движении вперёд или назад различно.

При движении вперёд оно будет находиться в средней части зуба, а когда будет включен задний ход, пятно смещается назад к краю зуба. Кроме этого при возрастании нагрузки на шестерни, пятно контакта имеет возможность для смещения.

Это следует учитывать, особенно при движении задним ходом. Это сделано специально, так как транспортное средство в основном движется вперёд. Владельцам автомобилей, особенно внедорожников, у которых два ведущих моста и две главные передачи, следует знать.

При поездках в экстремальных дорожных условиях, когда существует опасность застрять в разбитой колее, выдёргивать застрявший автомобиль нужно только передним ходом. В этом случае будет работать увеличенное пятно контакта, что позволит избежать поломки зубьев.

Обычно у всех внедорожников передние мосты изначально слабее задних. Опытные водители рекомендуют владельцам машин с гипоидными передачами следовать нескольким правилам при попадании в тяжёлые условия эксплуатации:

Дифференциал – устройство и принцип работы.

Главная передача

Главная передача

_____________________________________________________________________________________________________________________

Главная передача

При движении автомобиля крутящий момент от коленвала двигателя передается коробке передач и затем, через главную передачу и дифференциал, на ведущие колеса.

Главная передача позволяет увеличивать или уменьшать крутящий момент передаваемый колесам автомобиля и одновременно уменьшать и соответственно увеличивать скорость вращения колес.

Передаточное число в главной передаче подбирается таким образом, что максимальный крутящий момент и частота вращения ведущих колес находятся в наиболее оптимальных значениях для конкретного автомобиля. Кроме того, главная передача очень часто является объектом тюнинга автомобиля.

Устройство главной передачи

По сути, главная передача – это не что иное, как шестеренчатый понижающий редуктор, в котором ведущая шестерня связана с вторичным валом КПП, а ведомая – с колесами автомобиля. По типу зубчатого соединения главные передачи различаются на следующие разновидности:

По типу зубчатого соединения главные передачи различаются на следующие разновидности:

- цилиндрическая – в большинстве случаев применяется на автомобилях с поперечным расположением двигателя и коробки передач и передним приводом;

- коническая – применяется очень редко, так как имеет большие габариты и высокий уровень шума;

- гипоидная – наиболее востребованная разновидность главной передачи, которая применяется на большинстве автомобилей с классическим задним приводом. Гипоидная передача отличается малыми размерами и низким уровнем шума;

- червячная – практически не применяется на автомобилях по причине трудоемкости изготовления и высокой стоимости.

Также стоит отметить, что автомобили с передним и задним приводом имеют различное расположение главной передачи. В переднеприводных автомобилях с поперечным расположением КПП и силового агрегата, цилиндрическая главная передача располагается непосредственно в картере КПП.

youtube.com/embed/UwyD3oEMERo?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

В автомобилях с классическим задним приводом главная передача установлена в корпусе ведущего моста и соединена с коробкой передач посредством карданного вала. В функционал гипоидной передачи заднеприводного автомобиля также входит и разворот вращения на 90 градусов за счет конических шестерен. Несмотря на различные типы и расположение, предназначение главной передачи остается неизменным.

Дифференциал автомобиля

Дифференциал автомобиля чаще всего совмещен с главной передачей и располагается соответственно в картере коробки передач или в корпусе заднего моста. Однако дифференциал может быть установлен и между ведущими осями полноприводного автомобиля. Дифференциал представляет собой планетарный редуктор и делится на следующие разновидности:

- конический – в большинстве случаев устанавливается совместно с главной передачей между колесами одной приводной оси;

- цилиндрический – наиболее часто применяется для развязки ведущих осей полноприводных автомобилей;

- червячный – является универсальным и устанавливается как между колесами, так и между ведущими осями.

Основное предназначение дифференциала заключается в распределении крутящего момента между колесами автомобиля и изменения их частоты вращении относительно друг друга. Так, например поворот автомобиля без дифференциала был бы попросту невозможен, так как при повороте внешнее колесо обязательно должно вращаться с большей частотой, нежели внутреннее.

Дифференциалы существуют симметричные и несимметричные. Симметричный дифференциал передает равный крутящий момент на оба колеса и устанавливается чаще всего совместно с главной передачей. Несимметричный дифференциал позволяет передать крутящий момент в различных пропорциях и устанавливается между приводными осями автомобиля.

Устройство дифференциала

Дифференциал состоит из корпуса, шестерен сателлитов и полуосевых шестерен. Корпус обычно совмещен с ведомой шестерней главной передачи. Шестерни сателлиты играют роль планетарного редуктора и соединяют полуосевые шестерни с корпусом дифференциала. Полуосевые (солнечные) шестерни соединены с ведущими колесами посредством полуосей на шлицевых соединениях.

При всех плюсах у простейшего дифференциала существует и недостаток. Дело в том, что частота вращения может быть распределена на колеса не только в соотношении, например 50/50, 40/60 или 35/65, но и 0/100.

То есть, на одно колесо автомобиля может быть передан абсолютно весь крутящий момент, в то время как второе колесо будет абсолютно статично.

Такое случается в том случае если автомобиль застрял в грязи или на льду.

Однако современные дифференциалы более совершенны и практически лишены данного недостатка. Многие дифференциалы имеют жесткую автоматическую или ручную блокировку.

Кроме того современные легковые полноприводные автомобили снабжаются системой курсовой устойчивости, которая основана на оптимальном распределении крутящего момента между осями и отдельными колесами в зависимости от траектории движения.

Устройство автомобилей

Как и следует из названия, одинарные (или одноступенчатые) главные передачи состоят из одной пары зубчатых колес (шестерен), которые могут быть цилиндрическими, коническими с прямыми или спиральными зубьями, а также гипоидными. Применение того или иного типа конических зубчатых колес диктуется особенностями компоновки автомобиля, возможностью упрощения конструкции агрегатов, снижения стоимости их изготовления и эксплуатации.

Применение того или иного типа конических зубчатых колес диктуется особенностями компоновки автомобиля, возможностью упрощения конструкции агрегатов, снижения стоимости их изготовления и эксплуатации.

***

Цилиндрические главные передачи

Цилиндрические главные передачи широко используются в переднеприводных легковых автомобилях с поперечным расположением двигателя, например семейства ВАЗ-2108, -09, -10 и других.

При этом обычно главная передача объединяется в одном корпусе (картере) с коробкой перемены передач, что позволяет существенно упростить и удешевить конструкцию трансмиссии.

Пример конструктивного выполнения главной передачи автомобиля ВАЗ-2109 приведен на рис.

3, где показана четырехступенчатая коробка передач, выполненная заодно с главной передачей.

Ведущее зубчатое колесо главной передачи, имеющее небольшой размер, обычно выполняется заодно с вторичным валом КПП, ведомое зубчатое колесо крепится на чашке дифференциала.

Зубья цилиндрических зубчатых передач могут выполняться прямыми, косыми или шевронными.

Передаточные числа в таких главных передачах могут варьировать в пределах от 3,5 до 4,5 с целью снижения шума и габаритных размеров.

***

Конические главные передачи

Такой тип главных передач применяется, когда необходимо изменить не только величину, но и направление передаваемого ведущим колесам крутящего момента.

Конические главные передачи с прямыми или (чаще) спиральными зубьями наиболее просты по конструкции и технологичны в производстве, поэтому широко применяются на легковых автомобилях с приводом на задние колеса и грузовых автомобилях малой и средней грузоподъемности.

Поскольку оси ведущего и ведомого зубчатых колес в таких передачах лежат в одной плоскости и пересекаются, такие передачи называют соосными коническими передачами.

К преимуществам соосных конических передач относится высокий КПД, технологичность производства, относительно невысокие требования к качеству смазочного материала и простота технического обслуживания.

Тем не менее, у таких передач есть один существенный недостаток – их применение в конструкции автомобиля не позволяет снизить расположение центра масс и общую компоновку кузова автомобиля, что для многих легковых автомобилей и небольших грузовиков является актуальным вопросом.

По этой причине в качестве одинарной главной передачи некоторых легковых и грузовых автомобилей применяются конические передачи с перекрещивающимися осями зубчатых колес, т. е. оси колес в таких передачах лежат не в одной плоскости и не пересекаются. Такие передачи называются гипоидными.

***

Гипоидная главная передача

Гипоидная главная передача применяется на отечественных автомобилях ГАЗ-66-11, ЗИЛ-431410, ЗИЛ-133, марки «Волга» и многих других.

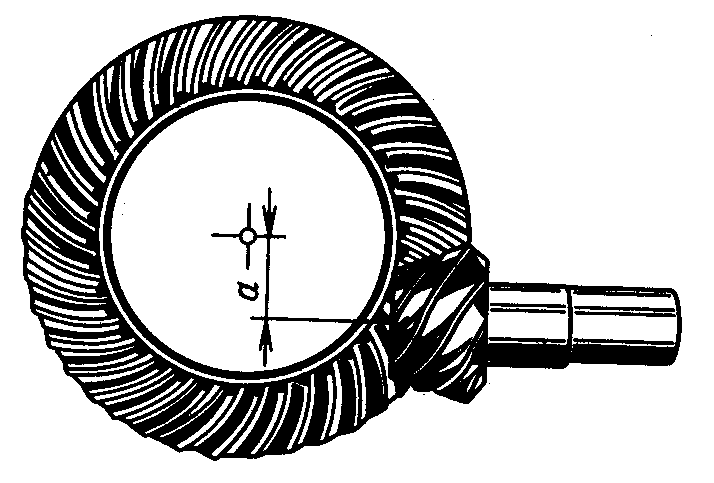

Ось ведущего вала и ведущей шестерни в гипоидной передаче расположена ниже оси ведомой шестерни на величину «Е» (рис. 1, б), называемую гипоидным смещением.

Такая конструкция главной передачи позволяет ниже расположить карданную передачу заднеприводного автомобиля и, тем самым, сделать ниже компоновку всего автомобиля.

При этом улучшается такой важный эксплуатационный показатель автомобиля, как устойчивость к опрокидыванию, а также появляется возможность сделать ниже пол автомобиля, особенно в районе «карданного тоннеля», что повышает комфорт пассажиров заднего сиденья заднеприводного легкового автомобиля.

Иногда в многоосных автомобилях смещение «Е» в гипоидных передачах делают вверх, что позволяет сделать ведущий вал проходным, а на переднеприводных автомобилях такая конструкция позволяет проще выполнить условия компоновки. Смещение «Е» обычно выполняется в пределах 30…45 мм в зависимости от размера передачи.

В гипоидных передачах зубья зубчатых колес имеют спиральную форму, благодаря чему достигается увеличение площади контакта зубьев, бесшумность их работы и прочностные показатели передачи.

Однако при такой конструкции конической передачи существенно повышаются силы трения между поверхностями зубьев колес, в зоне контакта появляется эффект поперечного и продольного скольжения зубьев, из-за чего в гипоидных передачах приходится применять дополнительное упрочнение поверхностей зубьев зубчатых колес и специальные смазочные материалы для увеличения срока их службы.

Скольжение зубьев приводит к снижению КПД передачи и даже возможности ее заедания (при превышении допустимой нагрузки), а применение относительно дорогостоящих смазок – к удорожанию технического обслуживания, что относится к недостаткам гипоидных передач.

Достоинством гипоидных передач является плавность хода и низкий уровень шума во время работы, а такой недостаток, как продольное скольжение имеет и положительную сторону, поскольку благодаря ему улучшается приработка зубьев колес передачи.

Увеличение зоны контакта зубьев позволяет уменьшить размеры ведущего зубчатого колеса, поскольку при работе передачи нагрузка на каждый зуб уменьшается.

Кроме того, как указывалось выше, применение гипоидных передач позволяет корректировать компоновку трансмиссии и общую компоновку автомобиля.

***

Главная передача автомобиля ГАЗ-66-11

На автомобиле ГАЗ-66-11 (рис. 2) главная передача – гипоидная, смонтирована в отдельном картере редуктора, который свободно вставляется в отверстие картера моста и закрепляется болтами. Он может быть снят с автомобиля без отсоединения моста. Гипоидное смещение «Е» в передаче равно 32 мм, передаточное число – 6,83.

Он может быть снят с автомобиля без отсоединения моста. Гипоидное смещение «Е» в передаче равно 32 мм, передаточное число – 6,83.

Основные элементы конструкции главной передачи: картер 2, ведущее зубчатое колесо 9, ведомое зубчатое колесо 17. Картер является базовой деталью. Он отлит из ковкого чугуна. В картере имеется контрольное отверстие, закрытое резьбовой пробкой 10 для заправки смазкой и контроля ее уровня.

Ведущее зубчатое колесо 9 главной передачи изготовлено как одно целое с валом. Его опорами являются два конических подшипника 8, смонтированных в стакане 6, и один цилиндрический подшипник 11, установленный в гнезде картера.

Регулировку зацепления зубчатых колес осуществляют прокладками 5. Регулировка в процессе эксплуатации не нарушается благодаря наличию предварительного натяга в подшипниках 8.

В заднем мосте большое внимание уделено смазыванию конических подшипников ведущего зубчатого колеса.

Смазочный материал к этим подшипникам подводится принудительно, для чего в картере установлена маслосъемная втулка, которая, соприкасаясь с ведомым зубчатым колесом, собирает масло и направляет его к подшипникам по специальному каналу.

Ведомое зубчатое колесо 17 прикреплено к корпусу дифференциала 3 корончатыми гайками.

Предварительный натяг подшипников 12 зубчатого колеса 17 регулируют гайками 15 и 20. Этими гайками регулируют величину бокового зазора, а также величину и расположение пятна контакта в зацеплении гипоидных зубчатых колес.

Для предотвращения чрезмерных деформаций зубчатого колеса при передаче максимальных усилий в картере редуктора установлен упор 4 регулируемого типа. Он состоит из винта, напрессованной на него бронзовой втулки и гайки.

В случае ослабления затяжки гайки необходимо регулировочный винт завернуть до отказа, затем отвернуть его на 1/6 оборота и законтрить гайку.

Благодаря этому зазор между торцами ведомого зубчатого колеса 17 и втулкой упора будет восстановлен.

Для предотвращения повышения давления внутри картера моста при нагревании деталей и смазочного материала во время работы в картере устанавливают сапун – специальный клапан, соединяющий внутреннюю полость моста с атмосферой.

***

Применение конических и гипоидных зубчатых передач ограничено значением передаточного числа и несущей способностью зубчатого зацепления, поскольку при передаче значительного крутящего момента необходимо увеличивать модуль зуба, размеры зубчатых колес и общие габариты главной передачи.

Это негативно сказывается на компоновке автомобиля и дорожном просвете, который существенно уменьшается при увеличении габаритных размеров средней части ведущего моста, в которой обычно располагается редуктор главной передачи.

Чтобы снизить нагрузку на зубья зубчатых колес и уменьшить габариты агрегатов на автомобилях большой грузоподъемности применяют двойные (двухступенчатые) главные передачи.

***

Двойная главная передача

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

От чего колёса крутятся? Редуктора ведущего моста – его болезни – Технический центр “Инфорком”

ООО «Технический центр Инфорком» – предприятие, предоставляющее на российском рынке услуги по обслуживанию и ремонту любой сложности грузовой техники европейского производства, осуществляет продажу запчастей новых и бывших в употреблении, продажу агрегатов после профессионального осмотра, дефектовки, рекондиции с гарантией. При этом, проводит консультационную деятельность и начинает цикл статей, касающихся самых «наболевших» для перевозчиков тем в сфере ремонта и обслуживания подвижного состава. Открыть вышеуказанный цикл решено статьей «сезонной», на наш взгляд наиболее актуальной на момент её публикации.

При этом, проводит консультационную деятельность и начинает цикл статей, касающихся самых «наболевших» для перевозчиков тем в сфере ремонта и обслуживания подвижного состава. Открыть вышеуказанный цикл решено статьей «сезонной», на наш взгляд наиболее актуальной на момент её публикации.

Обычно редуктором (механика) называют устройство, преобразующее высокую угловую скорость вращения входного вала в более низкую на выходном валу, повышая при этом вращающий момент (материал из Википедии).

Простыми словами, в рассматриваемом нами случае это механическое устройство, преобразующее вращение карданного вала во вращение ведущих колёс.

В данной статье мы рассмотрим два основных типа ведущих мостов:

- гипоидный (для MAN HY13110, HY 1350, для VOLVO RS1344SV, EV-91, для RENAULT P1370) и

- редукционный (для MAN H913120, для RENAULT P1345, для SCANIA RB835)

Гипоидный тип ведущего моста

Говоря простым языком, в гипоидном типе передача вращающего момента осуществляется путем одного преобразования – углового. Момент вращения передается от ведомого вала главной пары редуктора на ступицу колеса непосредственно через полуось, взаимодействующую с чашкой дифференциала редуктора (разделяет вращающие моменты правой и левой полуоси) посредством шлицевого соединения.

Момент вращения передается от ведомого вала главной пары редуктора на ступицу колеса непосредственно через полуось, взаимодействующую с чашкой дифференциала редуктора (разделяет вращающие моменты правой и левой полуоси) посредством шлицевого соединения.

К ступице же полуось крепится жестко фиксировано, болтовым соединением через фланец. Исключение – Scania, в конструкции гипоидных мостов которой используются полуоси с двумя шлицевыми соединениями. Внешние шлицы взаимодействуют с фланцем-крышкой ступицы.

Редукционный тип ведущего моста

Для редукционного типа моста действует иная схема. Вращающий момент передается посредством двух преобразований – углового (от карданного вала на полуось) и прямого (от полуоси через бортовой редуктор на ступицу).

В отличие от гипоидного типа, полуось редукционного моста не имеет фланцевого соединения со ступицей. Внешнее шлицевое соединение полуоси взаимодействует со вторым (прямым бортовым) редуктором. Бортовой редуктор перераспределяет вращающий момент и передает уже на ступицу колеса, к которой он жестко крепится посредством кругового болтового соединения.

Среди перевозчиков принято считать, что редукционный мост более износостойкий, нежели гипоидный, не смотря на гораздо большее количество соприкасающихся элементов.

Это суждение имеет под собой вескую основу – в редукционном типе моста эффект скручивания сводится к минимуму за счет второго преобразования вращающего момента, чем значительно уменьшает нагрузку на сопряженные и трущиеся детали узла.

Передаточые отношения редуктора – передаточное число

Так же нельзя оставить без внимания и информацию о передаточных отношениях редуктора, от которых зависят показатели выходного значения тяги и скорости.

Здесь работает «принцип велосипеда» – чем больше «зубов» на ведущей шестерне, тем выше показатель выходного значения вращения и, соответственно, выше скорость вращения колеса. Рассмотрим пример.

В редукторе MAN HY1350 (модели TGA, TGX) на ведомой шестерне главной пары 37 зубьев, на ведущей – 12.

Для определения передаточного отношения нужно значение ведомой шестерни разделить на значение ведущей, то есть 37/12=3,08. Следовательно, для гипоидного типа моста на один оборот ведомой шестерни (так же обороту ведущих колес) приходится 3,08 оборота ведущей шестерни редуктора (одному обороту выходного вала коробки передач). На данном примере мы наблюдаем понижение вращающего момента.

Следовательно, для гипоидного типа моста на один оборот ведомой шестерни (так же обороту ведущих колес) приходится 3,08 оборота ведущей шестерни редуктора (одному обороту выходного вала коробки передач). На данном примере мы наблюдаем понижение вращающего момента.

Для сравнения можно рассмотреть тот же редуктор HY1350, но уже с соотношением зубьев главной пары 37/10. То есть, на ведущей шестерне – 10 зубьев, на ведомой – 37. По приведенному выше принципу можно подсчитать, что передаточное отношение равно 3,7 (на один оборот ведущих колес приходится 3,7 оборота выходного вала КПП), что говорит о большем понижающем коэффициенте.

Скоростности и тяговитость машины и редуктора

Для редукционного моста используется главная пара шестерен, количество зубьев которых приближено друг к другу. Например, для редуктора Mercedes HL-7 самое распространенное соотношение – 29/27.

Например, для редуктора Mercedes HL-7 самое распространенное соотношение – 29/27.

Понижение момента происходит при втором преобразовании в бортовом редукторе, в котором происходит деление численного значения оборотов полуоси на коэффициент в среднем от 1,6 до 2,0.

Передаточное значение – есть показатель «скоростности» и «тяговитости» автомобиля в целом.

Чем больше численное значение передаточного отношения, тем меньше скорость и больше тяговитость под нагрузкой и на подъемах. И наоборот.

Для магистральных тягачей и автопоездов, чаще всего, используются редукторы с минимальным передаточным отношением.

При этом, достигается высокая крейсерская скорость на высшей передаче при небольших оборотах двигателя, что в свою очередь обеспечивает экономичность, увеличение ресурса двигателя и коробки передач

Для тяжеловозов и специальной техники используются редукторы с максимальным передаточным отношением, либо редукционные мосты.

Этим достигается ровная и уверенная тяга на средних и высоких оборотах двигателя, но не обеспечивается высокая крейсерская скорость.

Для завершения вводной части нашей статьи, стоит обратить ваше внимание на то, что главная пара шестерен редуктора уникальна по своему пятну контакта и работает ТОЛЬКО ПАРОЙ. То есть, шестерни нельзя разбивать и устанавливать в редуктор при замене по одной. Это неизменно приведет к полному разрушению всей главной пары и остановке узла в целом.

Редуктор заднего моста – «болезни»

Теперь, после рассмотрения принципа работы агрегата, мы можем перейти к рассмотрению распространенных «болячек», «недомоганий», «болезней» и «несовместимых с жизнью травм» редукторов.

Начнем с самой распространенной неисправности, приводящей к остановке – выход из строя дифференциала. Дифференцирующий блок состоит из двух «чашек» (по одной на каждую полуось) и представляет сложный механизм вращения.

Чаще всего он состоит из двух конических шестерен и крестовины с сателлитами (промежуточными шестернями).

Дифференциал – необходим при поворотах

Подробное описание работы дифференциала мы приводить в этой статье не будем. Это достойно отдельной статьи со ссылками на прикладную механику и математику. Поговорим об основном – для чего он, этот дифференциал, нужен в принципе.

Работа дифференцирующего блока обеспечивает возможность полуосям вращаться с разной скоростью, а в некоторых случаях даже в разном направлении. Это обеспечивает устойчивость автомобиля при прохождении поворота, когда колесо с внешней стороны от оси поворота вращается быстрее, чем колесо с внутренней стороны.

Так же, сводится к нулю «скручивание» оси вращения, предотвращая разрушение всего редуктора как агрегата.

Блокировка дифференциала

Этот плюс становится минусом когда автомобиль находится на нестабильном покрытии (грунт, грязь, лёд, снег). Тогда движение автомобиля прекращается именно из-за работы дифференциального блока, так как вращается только то колесо, на которое приходится меньшее сопротивление. Автомобиль буксует.

Автомобиль буксует.

Обращаем ваше внимание на то, что продолжительное критическое дифференцирование (пробуксовка одного из колес) приводит к быстрому износу и выходу из строя активной чашки дифференциала, что является одной из самых распространенных проблем, связанных с редуктором ведущего моста.

Решением этой проблемы является устройство блокировки дифференциала редуктора, которое включается с рабочего места водителя и принуждает обе полуоси вращаться с одной скоростью.

Таким образом автомашина преодолевает нестабильный участок, используя то колесо моста, которое имеет наилучшее сцепление с покрытием.

Однако, это устройство является так же и самой распространенной причиной гибели агрегата в целом, так как предназначено СТРОГО для непродолжительного использования на прямом проблемном участке и подлежит обязательному выключению на момент выхода на стабильное дорожное покрытие.

В противном случае дифференциал буквально «разрывает» изнутри при прохождении поворота, тем более под грузом. Осколки элементов блока дифференциала попадают в картер редуктора, а оттуда на шестерни главной пары, выводя из строя весь агрегат. Некорректное использование блокировки дифференциала – вторая распространенная ошибка, приводящая к остановке агрегата.

Осколки элементов блока дифференциала попадают в картер редуктора, а оттуда на шестерни главной пары, выводя из строя весь агрегат. Некорректное использование блокировки дифференциала – вторая распространенная ошибка, приводящая к остановке агрегата.

Масляное голодание

Третьей причиной, которой нельзя не придать значения – масляное голодание. Данная проблема возникает при отсутствии внимания со стороны водителя или механика к состоянию картера моста. Утечки масла всегда заметны, особенно перед выездом автомобиля на линию после отстоя.

Причинами утечки масла может быть, как трещина картера, так и ослабленная заглушка сливного отверстия, ослабленное крепление крышки бортового редуктора или фланца полуоси, износ сальника хвостовика редуктора, ослабленное крепление самого редуктора в картере моста. Потеря масла приводит к усилению трения, перегреву и как следствие к разрушению главной пары и блока дифференциала редуктора.

Потеря масла приводит к усилению трения, перегреву и как следствие к разрушению главной пары и блока дифференциала редуктора.

Помимо перечисленных выше, существуют еще масса причин, вызывающих потерю работоспособности редуктора ведущего моста.

В их том числе – выход из строя клапана блокировки (самопроизвольное включение), выход из строя вилки блокировки, износ сферических шайб скольжения в чашке дифференциала, износ шлицевого гнезда полуоси в чашке дифференциала и прочее.

В любом из случаев дальнейшая эксплуатация транспорта не рекомендуется во избежание приведения редуктора в полную непригодность.

Иногда нужна эвакуация

Рекомендуется произвести транспортировку автомобиля к месту ремонта методом частичной погрузки, за заднюю ось, либо на жесткой сцепке. При этом, демонтируются обе полуоси и герметично закрываются торцы картера заднего моста.

Эксплуатация автомобиля с неисправным редуктором (посторонние звуки, скрежет, критический нагрев, произвольная блокировка дифференциала) приводит к необратимым последствиям, приводящим к замене редуктора.

Своевременное прекращение эксплуатации и постановка на ремонт автомашины экономят и время, и деньги.

Обслуживание

Никогда не следует пренебрегать таким понятием, как целесообразность проведения ремонтных работ. Замена деталей из ремкомплекта дифференциала редуктора зачастую приближается к стоимости уже отремонтированного, бывшего в употреблении редуктора, на который вы дается гарантия.

За владельцем коммерческого транспорта всегда остается выбор – заплатить немного больше и получить готовый узел сразу, либо сэкономить на стоимости и потерять несколько дней.

Но, это приведет к простою единицы техники, потере возможной прибыли, затратам на командировочные расходы и заработную плату ответственных за автомобиль.

Если же вы принимаете решение приобрести бывший в употреблении узел, то рекомендуем поинтересоваться у продавца; какие работы с ним проводились и какие запчасти использовались.

Следует заметить, что любой редуктор, снятый с автомобиля с пробегом, нуждается как минимум в замене подшипников дифференциала и пилот-подшипника хвостовика.

Не стоит обделять вниманием так же полусферические шайбы скольжения в чашах дифференциала.

Вскрывался ли агрегат для проведения ремонтных работ, можно определить визуально по состоянию гайки и сальника хвостовика. Сальник должен быть новым, а гайка иметь следы максимальной затяжки и «законтрена» механическим образом.

Так же, в месте сочленения корпуса хвостовика с основным корпусом редуктора должны быть видны свежие следы маслостойкого герметика.

В случае, если работы проводились, продавец дает гарантию и несет ответственность за работу агрегата при правильной эксплуатации.

При замене редуктора заднего моста настоятельно рекомендуется тщательно промыть картер («чулок») моста, так как при поломке редуктора, в чулок, как правило, выпадают фрагменты трущихся элементов, металлическая стружка и нередко – выкрошившиеся зубья шестерен. Это неизменно приведет к повторной поломке.

При этом, подать рекламацию и получить гарантийный ремонт будет проблематично, так как при дефектовке гарантийного узла будут обнаружены посторонние металлические частицы, нанесшие механические повреждения.

В данном случае продавец снимает с себя ответственность и перекладывает ее на ремонтную мастерскую, производившую ремонт.

Лучший выход при поломке – комплексный подход

Наилучшим выходом является поиск СТО, осуществляющей комплекс услуг от подбора узла, его дефектовки до последующей замены. Это одна из редких ситуаций, когда следует «держать все яйца в одной корзине» – транспортировка агрегата от продавца до ремонтной зоны, потом (случается) в обратном направлении занимает немало времени и требует лишних финансовых затрат.

Запись на ремонт

Что такое гипоидная передача

Гипоидной является коническая передача со смещёнными в разные плоскости осями вала-шестерни и зубчатого колеса. Зуб может нарезаться как косой, так и криволинейный. Так же её называют винтовой зубчатой передачей.

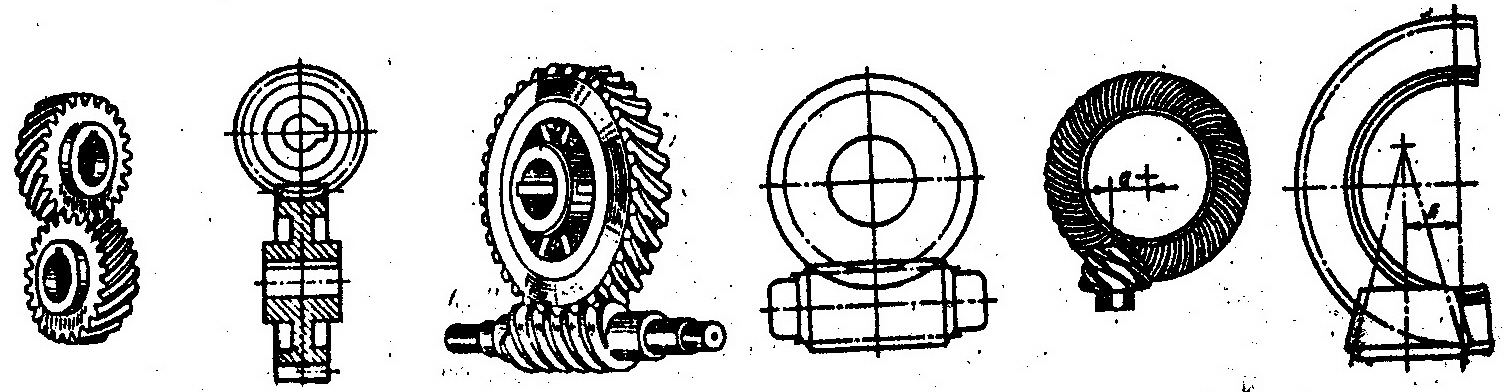

По своей сути, гипоидная передача является переходной между червячной (такой, как на редукторах типа 1Ч2) и конической (применяется в редукторах КЦ1-200, КЦ1-250, КЦ1-300, КЦ1-400, КЦ1-500, КЦ2-500 и КЦ2-750).

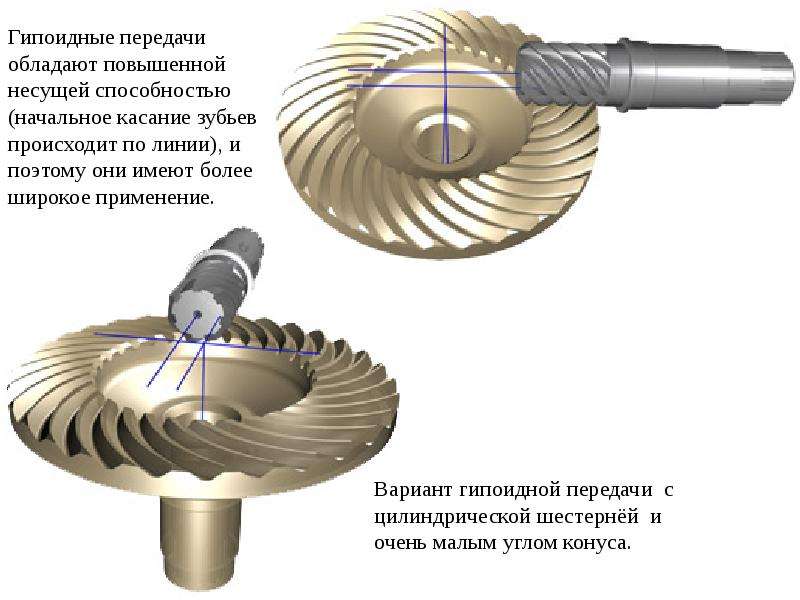

Для большего представления ниже приведён схематичный рисунок этих передач.

Подробнее: www.PromBirga.ru

Гипоидная передача (гиперболоидная) — вид винтовой зубчатой передачи, осуществляемой коническими колёсами (с косыми или криволинейными зубьями) со скрещивающимися осями (обычно 90°).

Гипоидная передача имеет смещение по оси между большим и малым зубчатыми колесами. Данный тип передачи характеризуется повышенной нагрузочной способностью, плавностью хода и бесшумностью работы.

Передаточное отношение от 1 до 10 (в пределе: до 60).[1]

Подробнее: encyclopaedia.bid

Автомобиль – технически сложное изделие. Если внимательно присмотреться к его конструкции, то практически везде, так или иначе, происходит изменение значения крутящего момента.

Да это и неудивительно, ведь именно он поступает от двигателя к колесам машины.

Для его преобразования, как по величине, так и по направлению, используются разнообразные узлы, в некоторых из них применяется гипоидная передача.

Главная передача служит для увеличения крутящего момента и изменения его направления под прямым углом к продольной оси автомобиля. С этой целью главную передачу выполняют из конических шестерен.

На автомобилях ГАЗ-53-12 и ГАЗ-24 установлена гипоидная одинарная главная передача, состоящая из ведущей — малой конической шестерни, выполненной вместе с валом, и ведомой — большой конической шестерни. Для достижения бесшумной и плавной работы зубья шестерен — спиральные.

Вал малой конической шестерни закреплен на двух конических и одной цилиндрическом подшипниках.

Гипоидная Передача в Энциклопедическом словаре: Гипоидная Передача — винтовая зубчатая коническая передача соскрещивающимися осями, в которой вершины начальных конусов не совпадают, азубья косые или криволинейные. Применяется в приводах ведущих колесавтомобилей и тракторов, в тепловозах, текстильных машинах и т. п.

Аксоиды гииербо-лоидной передачи.| Винтовая ( а, гипоидная ( б, червячная ( в зубчатые передачи. [1] Гипоидные передачи широко применяются для привода ведущих колес транспортных машин.

[2] Гипоидная передача ( рис. 8.57) осуществляется коническими колесами с косыми или криволинейными зубьями. Вершины конусов колес не совпадают.

В отличие от винтовых передач гипоидные могут быть выполнены с линейным контактом зубьев.

[3]

Подробнее: www.ngpedia.ru

Гипоидная передача (сокр. от гиперболоидных) — вид зубчатого передатчика винтового типа, реализуется коническими колесами с косыми или криволинейными зубьями с скрещивающимися перекрещивающимися осями (обычно под 90 °). Гипоидная передача имеет смещение оси большого и малого зубчатых колес.

Подробнее: mir-prekrasen.net

Чтобы ваша машина ездила не достаточно залить бензин и нажать педаль газа, важно постоянно контролировать исправность всех органов «железного коня». Ведь машина — сложный механизм, в котором только правильное взаимодействие всех винтиков и «шестеренок» образует единое целое, которое и будет работать как часы.

Как и следует из названия, одинарные (или одноступенчатые) главные передачи состоят из одной пары зубчатых колес (шестерен), которые могут быть цилиндрическими, коническими с прямыми или спиральными зубьями, а также гипоидными. Применение того или иного типа конических зубчатых колес диктуется особенностями компоновки автомобиля, возможностью упрощения конструкции агрегатов, снижения стоимости их изготовления и эксплуатации.

Интересная передача Один раз по радио передавали интересную передачу. О том, что она интересная, я узнала по поведению мамы и бабушки. Они обе перестали греметь на кухне посудой, подошли поближе к приемнику и увеличили громкость. Я тоже сразу насторожилась. Обычно радио

Подробнее: slovar.wikireading.ru

Винтовые и гипоидные передачи (рис. 17.3, 17.4) являются разновидностью зубчатых передач, но выгодно отличаются от конических передач (с пересекающимися осями) тем, что оба вала и колеса и шестерни можно вывести за пределы передачи и избежать консольного расположения шестерни.

Винтовые и гипоидные передачи (рис. 17.3, 17.4) являются разновидностью зубчатых передач, но выгодно отличаются от конических передач (с пересекающимися осями) тем, что оба вала и колеса и шестерни можно вывести за пределы передачи и избежать консольного расположения шестерни.

Наличие гипоидного смещения приводит к тому, что средние углы наклона зубьев шестерни и колеса не равны (βm1 ≠ βm2). Преимущества же гипоидной передачи имеют место только при βm1 > βm2 , что соответствует положительному смещению, при котором направление винтовой линии зубьев и смещение шестерни соответствуют изображенным на рис. 6.2.

Гипоидная передача (гиперболоидная) — вид винтовой зубчатой передачи, осуществляемой коническими колёсами (с косыми или криволинейными зубьями) со скрещивающимися осями (обычно 90°).

Гипоидная передача имеет смещение по оси между большим и малым зубчатыми колесами. Данный тип передачи характеризуется повышенной нагрузочной способностью, плавностью хода и бесшумностью работы.

Передаточное отношение от 1 до 10 (в пределе: до 60).[1]

Немного об устройствеНемного о достоинствах и недостаткахЧто ещё следует знатьМногие автолюбители, по много лет эксплуатирующие транспортное средство, особо не вникают в его устройство, особенности использования и обслуживания. Они даже не слышали, что в нём используется гипоидная передача.

Гипоидная передача — Гипоидная передача: 1 ведомая шестерня, 2 ведущая шестерня … Википедия ГИПОИДНАЯ ПЕРЕДАЧА — винтовая зубчатая коническая передача со скрещивающимися осями, в которой вершины начальных конусов не совпадают, а зубья косые или криволинейные. Применяется в приводах ведущих колес автомобилей и тракторов, в тепловозах, текстильных машинах и т … Большой Энциклопедический словарь

Подробнее: dic.academic.ru

Главная передача предназначена для увеличения крутящего момента, передаваемого к ведущим колесам. Устройство ее, на первый взгляд, весьма просто — две шестерни. Одна, размером поменьше, является ведущей, вторая, побольше — ведомой. Но от конструкции главной передачи во многом зависят тягово-скоростные характеристики автомобиля и расход топлива.

Подробнее: www.avtonov.svoi.info

Дифференциал в авто что это и как работает фото виды

Многие покупатели при выборе внедорожника наверняка сталкивались в описании той или иной модели с термином «электронная блокировка дифференциала».

Но что это такое, и как работает этот самый дифференциал, знают далеко не все потенциальные владельцы автомобилей этого класса.

В нашем сегодняшнем материале мы подробно расскажем, для чего машине дифференциал, каковы его разновидности и на какие автомобили он устанавливается

История создания и назначение дифференциала

На автомобилях, оснащенных двигателем внутреннего сгорания, дифференциал появился через несколько лет после их изобретения. Дело в том, что первые экземпляры машин, приводимых в действие двигателем, имели очень плохую управляемость.

Оба колеса на одной оси при повороте вращались с одинаковой угловой скоростью, что приводило к пробуксовке колеса, идущего по внешнему, большему, чем внутренний, диаметру.

Решение проблемы было найдено просто: конструкторы первых автомобилей с ДВС позаимствовали у паровых повозок дифференциал – механизм, изобретенный в 1828 году французским инженером Оливером Пекке-Ром.

Он представлял собой устройство, состоящее из валов и шестерней, через которые крутящий момент от двигателя передается на ведущие колеса. Но после установки на автомобиль дифференциала обнаружилась еще одна проблема – пробуксовка колеса, утратившего сцепление с дорогой.

Обычно это проявлялось, когда автомобиль двигался по дороге, покрытой участками льда. Тогда колесо, попавшее на лед, начинало вращаться с большей скоростью, чем то, которое находилось на грунте или бетоне, что в итоге приводило к заносу автомобиля.

Тогда конструкторы задумались об усовершенствовании дифференциала с тем, чтобы при подобных условиях оба колеса вращались с одинаковой скоростью и автомобиль не заносило. Первым, кто проводил эксперименты с созданием дифференциала с ограниченным проскальзыванием, стал Фердинанд Порше.

Ему понадобилось три года, чтобы разработать, протестировать и выпустить на рынок так называемый кулачковый дифференциал – первый механизм с ограниченным проскальзыванием, который устанавливался на первые модели марки Volkswagen. Впоследствии инженеры разработали различные виды дифференциалов, о которых речь пойдет ниже.

В автомобиле дифференциал выполняет три функции: 1) передает крутящий момент от двигателя к ведущим колесам, 2) задает колесам разные угловые скорости, 3) служит понижающей передачей в сочетании с главной передачей.

Главная передача

При движении автомобиля крутящий момент от коленвала двигателя передается коробке передач и затем, через главную передачу и дифференциал, на ведущие колеса.

Главная передача позволяет увеличивать или уменьшать крутящий момент передаваемый колесам автомобиля и одновременно уменьшать и соответственно увеличивать скорость вращения колес.

Передаточное число в главной передаче подбирается таким образом, что максимальный крутящий момент и частота вращения ведущих колес находятся в наиболее оптимальных значениях для конкретного автомобиля. Кроме того, главная передача очень часто является объектом тюнинга автомобиля.

Устройство главной передачи

По сути, главная передача — это не что иное, как шестеренчатый понижающий редуктор, в котором ведущая шестерня связана с вторичным валом КПП, а ведомая – с колесами автомобиля. По типу зубчатого соединения главные передачи различаются на следующие разновидности:

- цилиндрическая – в большинстве случаев применяется на автомобилях с поперечным расположением двигателя и коробки передач и передним приводом;

- коническая – применяется очень редко, так как имеет большие габариты и высокий уровень шума;

- гипоидная – наиболее востребованная разновидность главной передачи, которая применяется на большинстве автомобилей с классическим задним приводом. Гипоидная передача отличается малыми размерами и низким уровнем шума;

- червячная – практически не применяется на автомобилях по причине трудоемкости изготовления и высокой стоимости.

Также стоит отметить, что автомобили с передним и задним приводом имеют различное расположение главной передачи. В переднеприводных автомобилях с поперечным расположением КПП и силового агрегата, цилиндрическая главная передача располагается непосредственно в картере КПП.

В автомобилях с классическим задним приводом главная передача установлена в корпусе ведущего моста и соединена с коробкой передач посредством карданного вала. В функционал гипоидной передачи заднеприводного автомобиля также входит и разворот вращения на 90 градусов за счет конических шестерен. Несмотря на различные типы и расположение, предназначение главной передачи остается неизменным.

Разновидности дифференциалов

По виду блокировки дифференциалы делятся на два – ручная и электронная блокировка. Ручная, как следует из названия, производится водителем вручную при помощи кнопки или тумблера.

В этом случае шестерни-сателлиты механизма блокируются, ведущие колеса двигаются с одинаковой скоростью. Обычно ручная блокировка дифференциала предусмотрена на внедорожниках.

Ее рекомендуется включать при преодолении сложного бездорожья и отключать при выезде на обычные дороги.

Электронная или автоматическая блокировка дифференциала осуществляется при помощи электронного блока управления, который, анализируя состояние дорожного покрытия (используется информация с датчиков ABS и антипробуксовочной системы), сам блокирует шестерни-сателлиты.

Задний дифференциал с электронным управлением Range Rover Sport По степени блокировки это устройство делится на дифференциал с полной блокировкой и дифференциал с частичной блокировкой шестерен-сателлитов.

Полная блокировка дифференциала предполагает 100%-ную остановку вращения шестерен-сателлитов, при которой сам механизм начинает выполнять функцию обычной муфты, передавая равнозначный крутящий момент на обе полуоси.

Вследствие этого оба колеса вращаются с одинаковой угловой скоростью. Если же одно из колес теряет сцепление с дорогой, весь крутящий момент передается на колесо с лучшим сцеплением, что позволит преодолеть бездорожье.

Такое устройство дифференциала используется на внедорожниках Toyota Land Cruiser, Mercedes-Benz G-Class и других. Полная блокировка дифференциала Частичная блокировка дифференциала предполагает неполную остановку вращения шестерен-сателлитов, то есть с проскальзыванием.

Достигается такой эффект за счет так называемых самоблокирующихся дифференциалов.

В зависимости от того, каким образом срабатывает этот механизм, их делят на два вида: Speed sensitive (функционируют при разнице в угловых скоростях вращения полуосей) и Torque sensitive (функционируют при уменьшении крутящего момента на одной из полуосей).

Такое устройство дифференциала используется на внедорожниках Mitsubishi Pajero, Audi с системой полного привода Quattro, BMW с системой X-Drive и так далее. Дифференциалы, относящиеся к группе Speed sensitive, имеют разную конструкцию. Существует механизм, в котором роль дифференциала играет вискомуфта.

Она представляет собой резервуар, расположенный между полуосью и ротором карданного вала, заполненный специальной вязкой жидкостью, в которую, в свою очередь, погружены диски, сочлененные с полуосью и ротором.

Когда угловая скорость вращения колес разнится (одно колесо вращается быстрее другого), диски в резервуаре тоже начинают вращаться с разными скоростями, но вязкая жидкость постепенно выравнивает их скорость, и, соответственно, крутящий момент.

Как только угловые скорости обоих колес сравняются, вискомуфта отключается. По своим характеристикам вискомуфта менее надежна, чем фрикционный дифференциал, поэтому ее устанавливают на машины, предназначенные для преодоления бездорожья средней степени или спортивные модификации автомобилей. Еще один механизм дифференциала, относящийся к группе Speed sensitive – героторный дифференциал.

Здесь роль блокировки, в отличие от вискомуфты, играет масляный насос и фрикционные пластины, которые монтируются между корпусом дифференциала и шестерней-сателлитом полуосей.

Но принцип действия во многом схож с таковым у вискомуфты: при возникновении разницы в угловых скоростях ведущих колес насос нагнетает масло на фрикционные пластины, которые под давлением блокируют корпус дифференциала и шестерню полуоси до тех пор, пока скорости вращения колес не сравняются. Как только это происходит, насос перестает работать и блокировка отключается.

Дифференциалы, относящиеся к группе Torque sensitive, тоже имеют разную конструкцию. К примеру, есть механизм, в котором используется фрикционный дифференциал. Его особенностью является разность угловых скоростей вращения колес при движении автомобиля на прямой и в повороте.

При езде по прямой дороге угловая скорость обоих колес одинаковая, а при прохождении поворота ее значение различно для каждого колеса. Это достигается за счет установки между корпусом дифференциала и шестерней-саттелитом фрикциона, который способствует улучшению передачи крутящего момента на колесо, утратившее сцепление с дорогой.

Еще один тип дифференциалов — с гипоидным (червячным или винтовым) и косозубым зацеплением.

Их условно делят на три группы. Первая – с гипоидным зацеплением, в которой у каждой полуоси есть собственные шестерни-сателлиты. Они объединятся между собой при помощи прямозубого зацепления, причем ось шестерни располагается по отношению к полуоси перпендикулярно.

При возникновении разницы в угловых скоростях ведущих колес, шестерни полуосей расклиниваются, образуется трение между корпусом дифференциала и шестернями. Происходит частичная блокировка дифференциала и крутящий момент передается на ту ось, угловая скорость вращения которой меньше.

Как только угловые скорости колес выровняются, происходит деактивация блокировки.

Вторая – с косозубым зацеплением, в которой у каждой полуоси также есть свои шестерни-сателлиты (они винтовые), но их оси располагаются параллельно полуосям. А объединяются эти агрегаты между собой при помощи косозубого зацепления.

Сателлиты в этой механизме установлены в специальных нишах на корпусе дифференциала.

Когда угловая скорость вращения колес различается, происходит расклинивание шестерен, и они, сопрягаясь с шестернями в нишах корпуса дифференциала, частично блокируют его.

При этом крутящий момент направляется на ту полуось, скорость вращения которой меньше. Третья – с косозубыми шестернями полуосей и винтовыми шестернями сателлитов, которые располагаются параллельно друг другу. Такой тип используется в конструкции межосевого дифференциала.

Благодаря планетарной конструкции дифференциала, имеется возможность посредством частичной блокировки смещать крутящий момент на ту ось, угловая скорость вращения колес которой меньше. Диапазон такого смещения весьма широк – от 65/35 до 35/65. При установлении равнозначной угловой скорости вращения колес передней и задней оси дифференциал разблокируется.

Эти группы дифференциалов получили самое широкое применение в автомобилестроении: их устанавливают как на «гражданские» модели, так и на спортивные.

Гипоидный редуктор

Что такое гипоидный редуктор

Гипоидный редуктор используют для передачи вращения между скрещивающимися валами. Это механизм, в котором оси шестерен пересекают плоскость кольцевой шестерни в той точке, которая находится ниже оси и выше внешнего края кольцевой шестерни. Или же, наоборот – в точке выше оси и ниже внешнего края кольцевой шестерни.

Зубья, которые имеют гипоидные колеса, постепенно уменьшаются в высоте, от наружного к внутреннему диаметру.

Редуктор может иметь одну или несколько ступеней. Их задача – увеличение передаточного отношения. Хотя гипоидная передача относится к одному из видов червячных передач, ее КПД выше, чем у непосредственно червячной на 25%.

Важно знать! Шестерни гипоидного редуктора имеют одноступенчатое передаточное число до 15:1.

Принцип работы

Работа гипоидного редуктора заключается в следующем. От двигателя промышленной машины передается момент силы через сцепление, коробку передач и через кардан, к оси основной шестерни. Основная шестерня, по своей проектируемой конструкции, устанавливается параллельно по отношению к осям первичного вала двигателя механизма, и по отношению к вторичному валу коробки передач.

Благодаря тому, что зубья шестерней имеют криволинейную форму, момент силы, который передается, имеет высокий показатель. Это на порядок увеличивает механические, а также динамические показатели механизма, что влияет на производительность. Также это влияет на плавность производимой работы.

Важно знать! Использовать для гипоидных редукторов не гипоидные масла строго запрещается!

Область применения

Гипоидные редукторы широко распространены во всех отраслях промышленности и аграрного хозяйства. Их производство постоянно возрастает, разрабатываются новые модификации, совершенствуются уже имеющиеся модели. Сегодня рынок поставляет редукторы общего и специального назначения. Первые отвечают общим требованиям и используются в промышленной сфере. Их используют в различных работах, связанных с большими нагрузками. Также они применяются в современной робототехнике, в приборостроении, в крупных станках разного назначения, в приводах позиционирования, а также в высокодинамичных приложениях. Также гипоидные редукторы используют в печатных машинах.

Они также используются в железнодорожном транспорте, в промышленном строительстве.

Важно знать! Гипоидные редукторы не чувствительны к мелким погрешностям, допускаемым во время монтажа.

Достоинства и недостатки

К достоинствам механизма относят:

-

Компактные размеры и небольшой вес. -

Прочный алюминиевый корпус. -

Высокий показатель мощности. -

Минимальный уровень шума при работе. -

Плавность выполняемой работы, в сравнении с коническими редукторами. -

Долгий срок эксплуатации. -

Высокая износостойкость. -

Отсутствие коррозий, благодаря заводской обработке поверхности. -

Обеспечение высокой точности передач. -

Точное осевое смещение. -

Надежная работа шестерен.

Важно знать! Гипоидный редуктор отличается от других своим выходным валом отбора мощности.

К недостаткам редуктора чаще относят возможность возникновения заедания, что происходит из-за скольжения по линии контакта. Чтобы снизить этот риск, используют специальные трансмиссионные масла для гипоидных передач, которые, в обязательном порядке, нужно вовремя менять. А вот на заводе, во время изготовления, технологи добиваются высокой твердости зубьев.

Среди минусов отмечают тот факт, что из-за асимметричности зацепления, при реверсивном и прямом вращении, работа передачи не одинакова. Также к недостаткам относят сильные осевые нагрузки, которые неблагоприятно действуют на приводной вал. Однако на износостойкость механизма это практически не влияет.

Как выбрать

На рынке существует немалое количество гипоидных редукторов. Это и известные фирмы, и — наоборот. Так как же выбрать механизм? В этом поможет квалифицированный сотрудник т.к. неправильные расчеты могут стать причиной поломки редуктора и сопутствующего оборудования. Грамотный выбор редуктора поможет избежать дальнейших затрат на ремонт и покупку нового оборудования. Основными характеристиками для выбора редуктора являются его габариты или типоразмер, передаточное отношение и кинематическая схема.

Как правило, редуктор с гипоидной передачей служит 10-15 лет. Сейчас тяжело купить «плохой» механизм, который будет служить меньше. Это объясняется схожими технологиями производства.

Можно опираться на цену, ведь, как принято считать, чем дороже, тем лучше. Однако чаще вы переплачиваете за бренд, нежели за качество. Ведь практически все корпуса гипоидных редукторов изготовлены из прочного алюминия, а подвески вала выполняют из литья или из стали. Но, так как для изготовления гипоидных редукторов, используют сложные технологии, их стоимость довольно высокая.

Гипоидная передача редуктора

Автор admin На чтение 3 мин. Просмотров 122

Автомобиль – технически сложное изделие. Если внимательно присмотреться к его конструкции, то практически везде, так или иначе, происходит изменение значения крутящего момента. Да это и неудивительно, ведь именно он поступает от двигателя к колесам машины. Для его преобразования, как по величине, так и по направлению, используются разнообразные узлы, в некоторых из них применяется гипоидная передача.

Что и как изменяется

Переход момента от одного узла до другого происходит при помощи специальных элементов – валов и зубчатых шестерней. Форма их зубьев, находящихся в зацеплении между собой, может быть разнообразная:

- цилиндрическая;

- коническая;

- гипоидная (сокращение от слова гиперболоидная) и т.д.

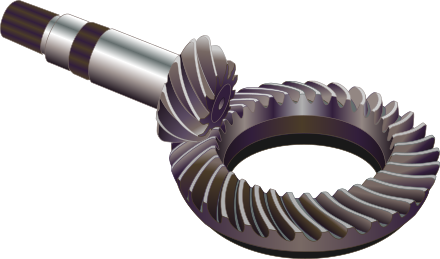

Вид последней показан на рисунке:

Число зубьев на различных шестернях может отличаться, и расположены они могут быть по-разному друг относительно друга. Благодаря этому происходит изменение величины передаваемого момента, как по направлению, так и по величине. Устройство, осуществляющее подобное действие, носит название редуктора.

Гипоидная передача редуктора

По сути дела, с помощью редуктора в автомобиле происходят все изменения передаваемого от двигателя к колесам усилия. Та же самая КПП – это редуктор, в котором благодаря соединению различных пар шестеренок, имеющих разное количество зубьев, величина усилия изменяется по-разному. Другим элементом, где происходит изменение момента по направлению и величине, необходимо считать гипоидную главную передачу (ГП).

Просто в порядке напоминания – ГП предназначена для смены направления распространения крутящего момента (с осевого на перпендикулярное) на автомобиле, а также изменения его величины. Она может быть выполнена на шестернях любого типа, но в современных машинах обычно используется гипоидная передача, которая входит в состав редуктора заднего моста.

Почему для него применяется именно такая передача? Это обусловлено присущими ей особенностями, среди которых необходимо отметить:

- меньшие габариты при тех же характеристиках по отношению к другим типам шестеренок, которые могут использоваться в конструкции такого редуктора;

- уменьшенная нагрузка, прикладываемая к одному зубу, что обеспечивает надежную работу шестерен, а также позволяет им передавать большую нагрузку и служить при этом более длительное время;

- меньший уровень шума благодаря тому, что одновременно несколько зубьев находятся в зацеплении;

- возможность понижения центра масс автомобиля из-за того, что ГП выполняется со смещением.

Однако стоит отметить и недостатки, которые возможны у редуктора, в котором используется гипоидная передача. К ним стоит отнести повышенную вероятность заедания, возникающую из-за скольжения вдоль линии контакта. Для уменьшения этого, при изготовлении, гипоидные шестерни проходят специальную обработку. Водителям во избежание подобных неприятностей стоит применять только специальные сорта масла — трансмиссионные.

Использование в ГП гипоидных шестерней, в современном легковом автомобиле, стало общепринятой практикой. Отказ от шестерней любого другого типа, при построении подобного узла, обусловлен теми преимуществами, которые обеспечивает применение подобных шестерней.

Мне нравится1Не нравится

Что еще стоит почитать

Гипоидные редукторы. Цена от 250 Евро

Наша компания, являясь мультибрендовым поставщиком редукторной техники, предлагает своим заказчикам редукторы различных брендов. Что неизменно и не зависит от предлагаемого бренда – это всегда оптимальное с точки зрения цена/качество решение. То же можно сказать и о применениях, где требуется гипоидные редукторы – то есть редукторы, составе которых есть гипоидная передача.

В нашей номенклатуре существует два вида гипоидных редукторов: для общепромышленного применения и для высокоточного применения, где требуется пониженный люфт.

Вообще, гипоидные редукторы по классификации стоят между червячными редукторами и коническими, сочетая преимущества и тех, и тех. Поэтому если Вы не найдете подходящий Вашим целям гипоидный редуктор здесь, просим Вас обратить внимание на оба этих альтернативных вида механических редукторов, описанных подробно в статье Конические редукторы и Червячные редукторы.

Гипоидные редукторы и мотор-редукторы Euronorm (Нидерланды) для общемашиностроительного применения

Крутящий момент до 500 Нм

Передаточное отношение до 300:1

Передаваемая мощность до 4 кВт

Цена от 250 евро

Данная серия гипоидных редукторов по сути своей представляет собой боле современную и высокотехнологичную замену червячным редукторам. Она имеет несколько большую стоимость, однако, совокупная стоимость владения, особенно при высоких передаточных отношениях, у гипоидного редуктора ниже, чем у червячного по нескольким причинам.

Все аспекты низкой стоимости владения гиподиного редуктора основаны на аспектах КПД. У червячного редуктора КПД не высок, в особенности при повышении передаточного отношения, когда угол наклона червячного зуба растет, растет и скольжение, то есть снижается КПД. И при передаточных отношениях около 50 и выше КПД может составлять 50% в ряде случаев. У гипоидного же редуктора КПД стабилен, а передаточные отношения могут быть так же высоки, как у червячного. Кроме того, конструктивно гипоидный редуктор похож на червячный – оси его валом так же скрещиваются, как и у червячного. Низкий КПД помимо прямых энергозатрат также означает и повышенный износ редуктора. Соответственно, когда червячный редуктор полностью износится и потребует замены, гипоидный редуктор будет еще пригоден для дальнейшей эксплуатации. И последний аспект – температурные ограничения. Имея выше КПД, гипоидный редуктор не имеет тепловых ограничений и не требует средств по своему охлаждению, может работать в замкнутых пространствах и в условиях повышенных температур вокруг.

Гипоидные редукторы Graessner (Германия) для высокоточных применений

Люфт 4 угловых минуты (2 угл. мин. по запросу)

Крутящий момент до 1440 Нм

Диапазон передаточных отношений от 3 до 15 1-ступенчатом исполнении, до 150:1 в двухступенчатом

Высокоточные гипоидные редукторы также обладают интересными характеристиками, и с нашей точки зрения в определенных условиях незаменимы.

Широко известны планетарные высокоточные редукторы, они широко представлены в нашей программе поставки. Но они соосны. А что если требуется развернуть выходной вал относительно входного под прямым или близким к прямому углом? На первый взгляд конический редуктор мог бы справиться с задачей, но исполнение с пониженным люфтом в коничческой передаче не просто реализуется, а кроме того – передаточные отношения конического редуктора строго связаны с диаметрами зубчатых колес. Чего не скажешь о гипоидном редукторе. В небольших габаритах вполне просто релизуется высокое передаточное отношение, при этом уже упоминалось что и КПД не страдает, и валы расположены под углом друг к другу – иногда незаменимое свойство механической передачи.

Помимо чисто гипоидных высокоточных редукторов, компанией Graessner также производятся гипоидно-планетарные редукторы, в частности, серии EvoGear. В целом это логичное продолжение линейки DynaGear, с добавлением планетарной ступени на выходе из редуктора.

Моделирование поверхностей зубьев контактирующих деталей гипоидной передачи Текст научной статьи по специальности «Механика и машиностроение»

2017

Математика и механика

№ 48

УДК 514.8, 621.8

Б01 10.17223/19988621/48/3

Н.Р. Щербаков, А.А. Щёголева

МОДЕЛИРОВАНИЕ ПОВЕРХНОСТЕЙ ЗУБЬЕВ КОНТАКТИРУЮЩИХ ДЕТАЛЕЙ ГИПОИДНОЙ ПЕРЕДАЧИ