Моменты затяжки резьбовых соединений ГАЗель.

Моменты затяжки резьбовых соединений ГАЗель.

| Наименование соединения | Моменты затяжки кгс • м |

| Свечи зажигания | 3,0–3,5 |

Двигатели ЗМЗ-402.

| Гайки крепления головки блока цилиндров | 8,3–9,0 |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Гайки крепления крышек коренных подшипников | 10,0–11,0 |

| Гайки крепления маховика | 7,6–8,3 |

| Гайки крепления картера сцепления к блоку цилиндров | 2,8–3,6 |

| Болт шкива коленчатого вала | 17–22 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Гайки крепления впускного трубопровода и выпускного коллектора | 1,5–3,0 |

| Гайки крепления поддона картера | 1,2–2,0 |

| Болт крепления датчика-распределителя зажигания | 0,6–0,8 |

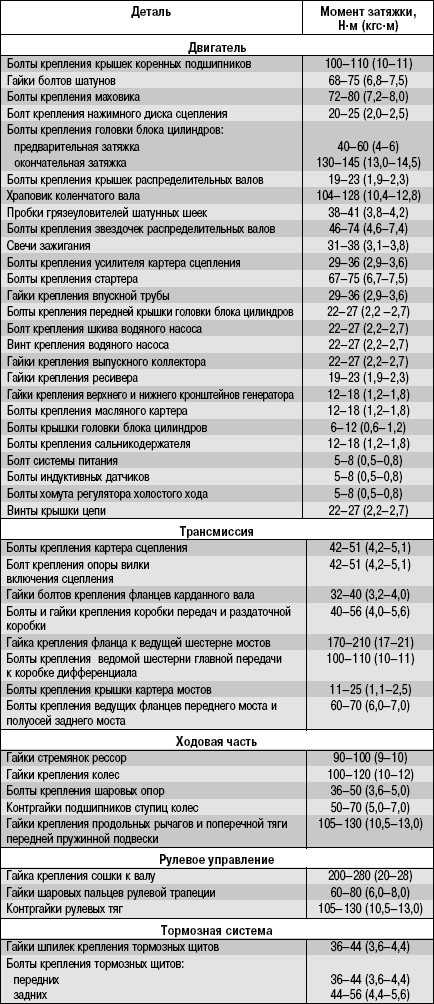

Двигатели ЗМЗ-405, -406.

| Болты крепления головки блока цилиндров: предварительная затяжка окончательная затяжка | 4,0–6,0 13,0–14,5 |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Болты крепления крышек коренных подшипников | 10,0–11,0 |

| Болты крепления маховика | 7,2–8,0 |

| Болты крепления картера сцепления | 4,2–5,1 |

| Болт шкива коленчатого вала | 10,4–12,0 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Болты крепления крышек распределительных валов | 1,9–2,3 |

| Болты крепления звездочек распределительных валов | 5,6–6,2 |

| Болты крепления крышки клапанов | 0,5–0,8 |

| Гайки крепления впускной трубы, болты крепления усилителя картера сцепления | 2,9–3,6 |

| Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата | 2,2–2,7 |

| Болты крепления задней крышки блока цилиндров, поддона картера | 1,2–1,8 |

| Гайки крепления выпускного коллектора | 2,0–2,5 |

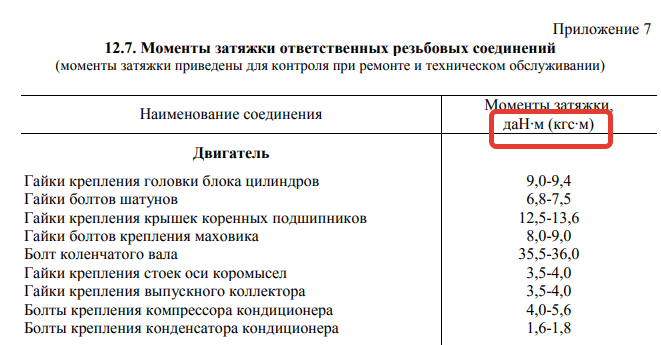

Двигатели УМЗ-4215.

| Гайки крепления крышек коренных подшипников | 12,5–13,6 |

| Гайки болтов крышек шатунов | 6,8–7,5 |

| Гайки крепления стоек оси коромысел | 3,5–4,0 |

| Штуцер крепления масляного фильтра | 8,0–9,0 |

| Масляный фильтр | 2,0–2,5 |

| Гайки крепления головки блока цилиндров | 9,0–9,4 |

| Гайки крепления поддона картера | 1,0–1,2 |

| Болты крепления маховика | 8,0–9,0 |

| Болты крепления диска сцепления | 2,0–3,0 |

Трансмиссия.

| Гайки крепления фланцев валов раздаточной коробки* | 20–28 |

| Болты крепления картеров коробки передач | 1,4–1,8 |

| Болты крепления переднего и заднего картеров и крышек раздаточной коробки* | 1,2–1,8 |

| Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам | 2,7–3,0 |

| Болт крепления шлицевой вилки заднего карданного вала** | 5,0–5,6 |

| Гайки крепления ведущих фланцев переднего моста* | 11–12,5 |

| Гайки крепления рычага поворотного кулака* | 11–12,5 |

| Гайки крепления цапфы* | 11–12,5 |

| Болты крепления редуктора заднего моста с балкой типа банджо | 5,5–7,0 |

| Гайка крепления фланца ведущей шестерни переднего и заднего мостов | 16,0–20,0 |

Ходовая часть.

| Болты затяжки резинометаллических втулок | 12,0–15,0 |

| Гайки стремянок рессор | 12,0–15,0 |

| Гайки резервуара амортизаторов | 9,0–15,0 |

| Гайки крепления колес | 30,0–38,0 |

| Гайки стопорных штифтов шкворней поворотных кулаков* | 3,2–3,6 |

Рулевое управление.

| Гайки крепления шаровых шарниров рулевых тяг | 7,0–10,0 |

| Болты крепления поворотных рычагов к поворотным кулакам | 11,0–12,5 |

| Болты хомутов поперечной рулевой тяги | 1,4–1,8 |

| Гайки крепления кронштейна рулевого механизма к лонжерону | 2,8–3,6 |

| Болты крепления рулевого механизма к кронштейну | 4,4–6,2 |

| Гайка крепления рулевого колеса | 6,5–8,0 |

| Гайка крепления рулевой сошки | 10,5–14,0 |

| Гайки крепления клиньев карданных вилок | 1,8–2,5 |

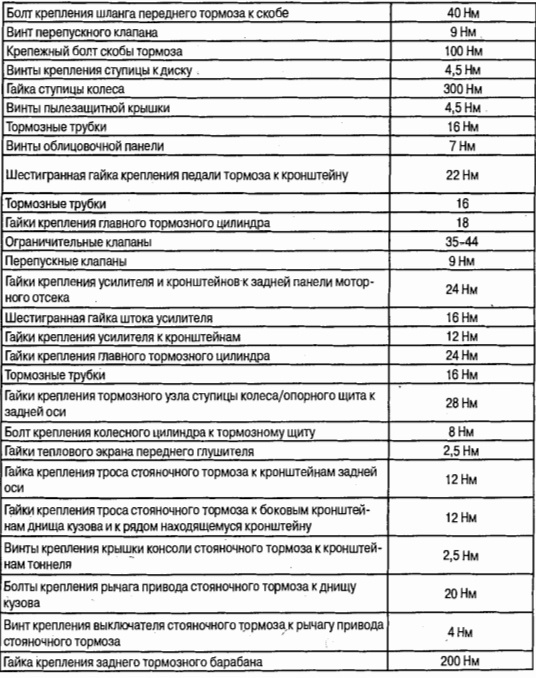

Тормозное управление.

| Болты крепления тормозных скоб к поворотным кулакам | 10,0–12,5 |

| Болты крепления тормозных щитов | 5,0–6,2 |

| Болты крепления колесных цилиндров | 1,4–2,0 |

| Гайки крепления главного цилиндра к вакуумному усилителю | 2,4–3,6 |

| Гайки крепления вакуумного усилителя | 1,2–1,7 |

Кузов фургонов и автобусов.

| Гайки точек эластичного крепления кузова к раме | 3,1–3,9 |

* Для автомобилей типа 4х4.

** Для автомобилей типа 4х2.

Поделиться ссылкой:

Похожие статьи

Моменты затяжки резьбовых соединений ГАЗель.

Моменты затяжки резьбовых соединений ГАЗель.

| Моменты затяжки кгс • м | |

| Свечи зажигания | 3,0–3,5 |

Двигатели ЗМЗ-402.

| 8,3–9,0 | |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Гайки крепления крышек коренных подшипников | 10,0–11,0 |

| Гайки крепления маховика | 7,6–8,3 |

| Гайки крепления картера сцепления к блоку цилиндров | 2,8–3,6 |

| Болт шкива коленчатого вала | 17–22 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Гайки крепления впускного трубопровода и выпускного коллектора | 1,5–3,0 |

| Гайки крепления поддона картера | 1,2–2,0 |

| Болт крепления датчика-распределителя зажигания | 0,6–0,8 |

Двигатели ЗМЗ-405, -406.

окончательная затяжка

13,0–14,5

Двигатели УМЗ-4215.

| Гайки крепления крышек коренных подшипников | 12,5–13,6 |

| Гайки болтов крышек шатунов | 6,8–7,5 |

| Гайки крепления стоек оси коромысел | 3,5–4,0 |

| Штуцер крепления масляного фильтра | 8,0–9,0 |

| Масляный фильтр | 2,0–2,5 |

| Гайки крепления головки блока цилиндров | 9,0–9,4 |

| Гайки крепления поддона картера | 1,0–1,2 |

| Болты крепления маховика | 8,0–9,0 |

| Болты крепления диска сцепления | 2,0–3,0 |

Трансмиссия.

| 20–28 | |

| Болты крепления картеров коробки передач | 1,4–1,8 |

| Болты крепления переднего и заднего картеров и крышек раздаточной коробки* | 1,2–1,8 |

| Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам | 2,7–3,0 |

| Болт крепления шлицевой вилки заднего карданного вала** | 5,0–5,6 |

| Гайки крепления ведущих фланцев переднего моста* | 11–12,5 |

| Гайки крепления рычага поворотного кулака* | 11–12,5 |

| Гайки крепления цапфы* | 11–12,5 |

| Болты крепления редуктора заднего моста с балкой типа банджо | 5,5–7,0 |

| Гайка крепления фланца ведущей шестерни переднего и заднего мостов | 16,0–20,0 |

Ходовая часть.

| 12,0–15,0 | |

| Гайки стремянок рессор | 12,0–15,0 |

| Гайки резервуара амортизаторов | 9,0–15,0 |

| Гайки крепления колес | 30,0–38,0 |

| Гайки стопорных штифтов шкворней поворотных кулаков* | 3,2–3,6 |

Рулевое управление.

| 7,0–10,0 | |

| Болты крепления поворотных рычагов к поворотным кулакам | 11,0–12,5 |

| Болты хомутов поперечной рулевой тяги | 1,4–1,8 |

| Гайки крепления кронштейна рулевого механизма к лонжерону | 2,8–3,6 |

| Болты крепления рулевого механизма к кронштейну | 4,4–6,2 |

| Гайка крепления рулевого колеса | 6,5–8,0 |

| Гайка крепления рулевой сошки | 10,5–14,0 |

| Гайки крепления клиньев карданных вилок | 1,8–2,5 |

Тормозное управление.

| 10,0–12,5 | |

| Болты крепления тормозных щитов | 5,0–6,2 |

| Болты крепления колесных цилиндров | 1,4–2,0 |

| Гайки крепления главного цилиндра к вакуумному усилителю | 2,4–3,6 |

| Гайки крепления вакуумного усилителя | 1,2–1,7 |

Кузов фургонов и автобусов.

Момент затяжки гаек 4216, диаметр гильз 100мм

на всякий случай последовательность затяжки гаек ГБЦ ЗМЗ 402

Моменты затяжки резьбовых соединений ГАЗель.

| Моменты затяжки кгс • м | |

| Свечи зажигания | 3,0–3,5 |

Двигатели ЗМЗ-402.

| 8,3–9,0 | |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Гайки крепления крышек коренных подшипников | 10,0–11,0 |

| Гайки крепления маховика | 7,6–8,3 |

| Гайки крепления картера сцепления к блоку цилиндров | 2,8–3,6 |

| Болт шкива коленчатого вала | 17–22 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Гайки крепления впускного трубопровода и выпускного коллектора | 1,5–3,0 |

| Гайки крепления поддона картера | 1,2–2,0 |

| Болт крепления датчика-распределителя зажигания | 0,6–0,8 |

Двигатели ЗМЗ-405, -406.

Двигатели УМЗ-4215.

| Гайки крепления крышек коренных подшипников | 12,5–13,6 |

| Гайки болтов крышек шатунов | 6,8–7,5 |

| Гайки крепления стоек оси коромысел | 3,5–4,0 |

| Штуцер крепления масляного фильтра | 8,0–9,0 |

| Масляный фильтр | 2,0–2,5 |

| Гайки крепления головки блока цилиндров | 9,0–9,4 |

| Гайки крепления поддона картера | 1,0–1,2 |

| Болты крепления маховика | 8,0–9,0 |

| Болты крепления диска сцепления | 2,0–3,0 |

Трансмиссия.

| 20–28 | |

| Болты крепления картеров коробки передач | 1,4–1,8 |

| Болты крепления переднего и заднего картеров и крышек раздаточной коробки* | 1,2–1,8 |

| Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам | 2,7–3,0 |

| Болт крепления шлицевой вилки заднего карданного вала** | 5,0–5,6 |

| Гайки крепления ведущих фланцев переднего моста* | 11–12,5 |

| Гайки крепления рычага поворотного кулака* | 11–12,5 |

| Гайки крепления цапфы* | 11–12,5 |

| Болты крепления редуктора заднего моста с балкой типа банджо | 5,5–7,0 |

| Гайка крепления фланца ведущей шестерни переднего и заднего мостов | 16,0–20,0 |

Ходовая часть.

| 12,0–15,0 | |

| Гайки стремянок рессор | 12,0–15,0 |

| Гайки резервуара амортизаторов | 9,0–15,0 |

| Гайки крепления колес | 30,0–38,0 |

| Гайки стопорных штифтов шкворней поворотных кулаков* | 3,2–3,6 |

Рулевое управление.

| 7,0–10,0 | |

| Болты крепления поворотных рычагов к поворотным кулакам | 11,0–12,5 |

| Болты хомутов поперечной рулевой тяги | 1,4–1,8 |

| Гайки крепления кронштейна рулевого механизма к лонжерону | 2,8–3,6 |

| Болты крепления рулевого механизма к кронштейну | 4,4–6,2 |

| Гайка крепления рулевого колеса | 6,5–8,0 |

| Гайка крепления рулевой сошки | 10,5–14,0 |

| Гайки крепления клиньев карданных вилок | 1,8–2,5 |

Тормозное управление.

| 10,0–12,5 | |

| Болты крепления тормозных щитов | 5,0–6,2 |

| Болты крепления колесных цилиндров | 1,4–2,0 |

| Гайки крепления главного цилиндра к вакуумному усилителю | 2,4–3,6 |

| Гайки крепления вакуумного усилителя | 1,2–1,7 |

Кузов фургонов и автобусов.

Порядок и момент затяжки ГБЦ двигателя УМЗ-4216

Перед тем как приступить к регулировке клапанов, желательно проверить момент затяжки и при необходимости протянуть гайки ГБЦ.

Протягивать гайки ГБЦ необходимо в два приема:

1) Момент затяжки 5,0-6,5 кг/м

2) Момент затяжки 9,0-9,5 кг/м

Регулировка клапанов двигателя УМЗ-4216 с гидрокомпенсаторами

На клапанной крышке с боку висит огромная наклейка с каталожным номером двигателя. Если номер заканчивается через тире на 70, то без гидрокомпенсаторов, если на 80 с гидриками.

Если номер заканчивается через тире на 70, то без гидрокомпенсаторов, если на 80 с гидриками.

У Газелей с двигателем 4216, укомплектованным гидрокомпенсаторами, часто происходят пропуски воспламенения по одному или несколько цилиндров, что приводит к неустойчивой работе двигателя и потере мощности. Как правило в таких случаях загорается ЧЕК НЕИСПРАВНОСТИ. Одной из причин может быть разрегулировка клапанов.

Перед началом настройки клапанов желательно промерить компрессию в цилиндрах и записать эти параметры. После регулировки, для сравнения, сделать тоже самое.

Итак приступим: Устанавливаем коленвал первого (четвертого) цилиндра в верхнюю мертвую точку (определяем по отпущенным, не зажатым, клапанам, если первый цилиндр находится в такте сжатия, то отпущенными будут: 1, 2, 4 и 6 клапана, если четвертый цилиндр, то 3, 5, 7 и 8 клапана). Вот эти, не зажатые клапана и следует регулировать – сначала ослабить контргайку на регулировочном винте, затем вывернуть регулировочный винт до явного НЕКОНТАКТА С гидрокомпенсатором, затем обратно завернуть до момента касания с гидрокомпенсатором, а затем еще довернуть на 1,5 оборота (зажать компенсатор на 1,5 мм). Законтрить гайку регулировочного винта.

У многих, в процессе регулировки клапанов, может возникнуть вопрос: Если придерживаться вышеописанной заводской инструкции «.. до контакта и 1,5 оборота закрутить.» получается, что при прокручивании регулировочного болта на 1,5 оборота, клапан начинает открываться, а у гидрика убирается свободный ход (он зажат), что по сути быть не должно? Все просто, надо понять, что когда мы рег.винтом открываем клапан, то через, приблизительно, 5 минут гидрик, за счет усилия пружины клапана, просаживается на место как ему и надо.

P/S Да, клапан поджимает и штанга перестает проворачиваться или очень туго проворачивается. Но в течении минуты, когда гидрик выпустит масло, она начинает свободно вращаться. Это говорит о том, что у гидрокомпенсатора есть еще свободный ход по цилиндрику. (Имеется ввиду конструкция гидрика) Если не вращается штанга коромысла после регулировки, (легко от пальчиков рук) значит гидрик сжат полностью и клапан зажат. Напомню из регулировки клапанов двигателя 402; после регулировки всегда проворачиваем штангу коромысла и смотрим на ее изогнутость. Если она кривая, то это хорошо видно. Кривая штанга дает посторонний стук при работе двигателя, касаясь головки блока.

(Имеется ввиду конструкция гидрика) Если не вращается штанга коромысла после регулировки, (легко от пальчиков рук) значит гидрик сжат полностью и клапан зажат. Напомню из регулировки клапанов двигателя 402; после регулировки всегда проворачиваем штангу коромысла и смотрим на ее изогнутость. Если она кривая, то это хорошо видно. Кривая штанга дает посторонний стук при работе двигателя, касаясь головки блока.

https://www.youtube.com/watch?v=isnBIJLxOw0

Автодиагностика Газель с двигателем УМЗ 421647 евро-4, проведенную автосканером Сканматик-2 : Автодиагностика с помощью Scanmatika-2

Умному не стыдно

назвать себе дураком,

дурак же, так про себя

никогда не скажет

«inpropart»

Блок цилиндров двигателя УМЗ-4216 отлит из алюминиевого сплава заодно с чугунными гильзами цилиндров. Номинальный диаметр гильз 100 мм. Для более равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрены протоки для прохода охлаждающей жидкости.

Блок цилиндров, головка блока цилиндров, кривошипно-шатунный механизм двигателя УМЗ-4216, устройство.

Головка блока цилиндров двигателя УМЗ-4216 из алюминиевого сплава со вставленными седлами и направляющими втулками клапанов. Блок цилиндров и головка блока разделены прокладкой из асбестового полотна, армированного металлическим каркасом. Толщина прокладки в сжатом состоянии 1,5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом в сторону картера сцепления.

Каталожные номера деталей и узлов блока цилиндров двигателя УМЗ-4216.

После обкатки автомобиля, через 2000 километров пробега, и после каждого снятия головки блока цилиндров необходимо производить подтяжку гаек крепления головки с использованием динамометрического ключа. Подтяжку надо производить только на холодном двигателе.

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и на блок цилиндров, затяжку гаек производить в последовательности указанной на рисунке ниже, в два приема. Первый раз — предварительно с меньшим усилием, момент затяжки 5,0-6,5 кгсм, второй раз — окончательно, момент затяжки 9,0-9,5 кгсм.

Первый раз — предварительно с меньшим усилием, момент затяжки 5,0-6,5 кгсм, второй раз — окончательно, момент затяжки 9,0-9,5 кгсм.

Порядок подтяжки гаек головки блока цилиндров двигателя УМЗ-4216.

Каталожные номера деталей и узлов головки блока цилиндров двигателя УМЗ-4216.

Кривошипно-шатунный механизм двигателя УМЗ-4216, устройство.

Коленчатый вал двигателя УМЗ-4216 пятиопорный, отлит из высокопрочного чугуна. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. Моторное масло от коренных шеек в полости шатунных подводиться через сверленые каналы. К коренным шейкам масло поступают из каналов блока цилиндров. Передний конец коленчатого вала уплотняется самоподжимным сальником, работающим по наружной поверхности ступицы шкива коленчатого вала.

Передний конец коленчатого вала двигателя УМЗ-4216.

Усилие, направленное вдоль оси коленчатого вала при выключении сцепления, воспринимается упорными подшипниками, установленными на передней опоре коленчатого вала. Задний конец коленчатого вала также уплотняется самоподжимным сальником, работающим по цилиндрическому хвостовику диаметром 80 мм.

Уплотнение заднего конца коленчатого вала двигателя УМЗ-4216 с элементами уплотнения картера сцепления.

Каталожные номера деталей и узлов кривошипно-шатунного механизма двигателя УМЗ-4216.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Вкладыши подшипников коленвала изготовлены из стальной ленты, залитой антифрикционным сплавом на основе алюминия.

Маховик.

Маховик двигателя УМЗ-4216 чугунный, со стальным зубчатым венцом для пуска двигателя стартером, крепиться к торцу коленчатого вала семью самостопорящимися болтами. Коленчатый вал отбалансирован в сборе с маховиком и сцеплением.

Шатуны.

Шатуны стальные, кованые, двутаврового сечения. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется отверстие, совпадающее с отверстием во втулке. Стопорение гаек шатунных болтов и шпилек крепления крышек коренных подшипников выполнено анаэробным герметиком. В случае разборки указанных соединений необходимо тщательно удалить нанесенный герметик. При сборке на резьбовые части болта следует нанести свежий герметик и произвести затяжку соединения.

Для смазки поршневого пальца в верхней головке шатуна имеется отверстие, совпадающее с отверстием во втулке. Стопорение гаек шатунных болтов и шпилек крепления крышек коренных подшипников выполнено анаэробным герметиком. В случае разборки указанных соединений необходимо тщательно удалить нанесенный герметик. При сборке на резьбовые части болта следует нанести свежий герметик и произвести затяжку соединения.

Поршневые пальцы.

Плавающего типа, пустотелые, стальные.

Поршни двигателя УМЗ-4216.

Поршни выполнены из алюминиевого сплава. В верхней части поршня имеется три канавки для поршневых колец. Юбка поршня в горизонтальном сечении имеет овальную форму. Большая ось овала перпендикулярна оси бобышек под поршневой палец. В вертикальном сечении юбка имеет так называемый бочкообразный профиль.

Поршневые кольца.

Устанавливаются по три на каждом поршне. Два компрессионных и одно маслосъемное. Кольца изготовлены из специального чугуна. Наружная поверхность верхнего компрессионного кольца имеет бочкообразный профиль и хромовое покрытие. Второе компрессионное кольцо имеет фосфатное покрытие темного цвета. На верхнем торце кольца имеется метка TOP. Рабочая поверхность кольца коническая с большим диаметром у нижнего торца кольца. Угол наклона образующей конуса 1 градус -1 градус 50 минут.

Маслосъемное кольцо с двумя хромированными выступами на рабочей поверхности. Маслосъемное кольцо имеет радиальный расширитель в виде браслетной пружины. При установке колец на поршень стыки колец должны быть разведены по отношению друг к другу на 120 градусов.

Снимаем двигатель с автомобиля (см. Снятие двигателя) и очищаем его снаружи от грязи и масла. Снимаем масляный фильтр и правый кронштейн опоры силового агрегата. Закрепляем двигатель на стенде за шпильки правого кронштейна опоры. Вынимаем масляный щуп.

Снимаем крыльчатку вентилятора, ремни привода агрегатов, генератор и стартер.

Ключом «на 24» ослабляем затяжку штуцера и поворачиваем его краном вверх.

Ключом «на 19» отворачиваем кран масляного радиатора.

Окончательно отворачиваем штуцер с клапаном…

…и снимаем датчик указателя давления масла.

Накидной штуцер датчика уплотнен двумя шайбами. Отворачиваем датчик аварийного давления масла (см. Замена датчиков системы смазки). Снимаем топливный фильтр тонкой очистки (см. Замена фильтра тонкой очистки топлива). Снимаем топливный насос (см. Снятие и разборка топливного насоса). Снимаем датчик-распределитель вместе с приводом и высоковольтными проводами (см. Снятие датчика-распределителя).

Чтобы не потерять болты, гайки и шайбы, после снятия очередной детали…

…наживляем их на свои места (но только там, где это не будет мешать дальнейшей разборке).

Снимаем стартер (см. Снятие стартера). Снимаем впускной трубопровод и выпускной коллектор (см. Снятие впускного трубопровода и выпускного коллектора).

…и «14» отворачиваем по два болта крепления усилителя и снимаем его.

Переворачиваем двигатель картером вверх. Снимаем вилку выключения сцепления (см. Снятие нажимного и ведомого дисков сцепления). Снимаем маховик (см. Замена задней манжеты коленчатого вала).

Ключом «на 14» отворачиваем два болта верхнего крепления картера сцепления…

…и тем же ключом два средних болта.

Рожковым ключом «на 17» отворачиваем два болта нижнего крепления картера.

Снимаем верхнюю часть картера.

Ключом «на 10» отворачиваем два болта нижней и три болта верхней пластин крепления манжеты и снимаем пластины.

Поворачиваем двигатель в исходное положение и снимаем головку блока цилиндров (см. Снятие головки блока цилиндров). Поворачиваем двигатель передней частью вверх. Снимаем шкив коленчатого вала со втулкой (см. Замена передней манжеты коленчатого вала). Снимаем насос охлаждающей жидкости (см. Замена насоса охлаждающей жидкости).

Ключом «на 13» отворачиваем гайку…

…и снимаем крышку коробки толкателей и ее прокладку.

Аналогично снимаем вторую крышку (с маслоотделителем).

На двигателе рабочим объемом 2,5 л…

…вынимаем восемь толкателей клапанов и нумеруем их (либо раскладываем по порядку).

Чтобы гильзы цилиндров не выпадали,…

…фиксируем их приспособлением.

Переворачиваем двигатель поддоном вверх.

Ключом «на 13» отворачиваем 18 гаек крепления поддона.

Если некоторые гайки выворачиваются вместе со шпильками, перед их заворачиванием обезжириваем и смазываем резьбу шпилек и отверстие в блоке анаэробным герметиком. Под угловыми гайками крепления поддона установлены фигурные шайбы.

Снимаем с поддона переднюю и заднюю части прокладки,…

…а с блока – боковые части прокладки поддона.

Ключом «на 13» отворачиваем три оставшиеся гайки крепления передней крышки блока цилиндров…

…и ключами «на 12» и «14» болт с гайкой крепления крышки.

Снимаем переднюю крышку.

Снимаем прокладку крышки, поддев ее острым инструментом.

Ключом «на 13» отворачиваем две гайки крепления нагнетательной трубы масляного насоса.

Ключом «на 12» отворачиваем два болта крепления насоса к крышке коренной опоры коленчатого вала.

Снимаем масляный насос.

Между трубой и блоком установлена прокладка.

Ключом «на 13» отворачиваем две гайки крепления трубы к насосу.

Снимаем трубу и прокладку.

Ключом «на 12» отворачиваем болт крепления сетки маслозаборника…

Отверткой отгибаем усики стопорных пластин…

…и головкой «на 10» отворачиваем четыре болта, соединяющие крышку с корпусом насоса.

…и, пометив взаимное положение деталей, снимаем маслозаборник, стараясь не повредить уплотнительную прокладку.

Вынимаем из маслозаборника редукционный клапан с пружиной.

Снимаем с корпуса насоса крышку.

Между корпусом и крышкой установлены регулировочные прокладки.

Собираем насос, смазав моторным маслом его детали и промыв растворителем сетку маслозаборника от отложений.

Снимаем маслоотражатель переднего конца коленчатого вала.

Проворачиваем коленчатый вал двигателя, чтобы отверстия в шестерне распределительного вала оказались напротив головок болтов крепления упорного фланца распределительного вала.

Для замены шестерни распределительного вала…

…ключом «на 17» отворачиваем болт крепления шестерни распределительного вала…

…и снимаем его вместе с шайбами.

Длинной головкой «на 12» через отверстие в шестерне отворачиваем два болта крепления упорного фланца.

Снимаем распределительный вал вместе с шестерней.

Специальным съемником снимаем шестерню с распределительного вала и напрессовываем новую через оправку (например, головкой подходящего диаметра).

При снятии и установке шестерни нельзя наносить удары и прилагать усилия к пластмассовой части, так как возможно ее повреждение.

Чтобы не перепутать толкатели, раскладываем их по порядку или вкладываем в них записки с порядковым номером.

Ключом «на 13» отворачиваем две гайки…

…и снимаем крышку манжеты.

Крышка посажена на герметик, поэтому следует предварительно раскачать ее пассатижами.

Снимаем заднюю манжету.

Головкой «на 15» отворачиваем гайки крышки шатуна.

Легко постукивая по боковым сторонам крышки, стягиваем ее с болтов.

Нельзя снимать крышку, вставляя отвертку или зубило в щель между крышкой и шатуном, так как будут повреждены посадочные плоскости.

При необходимости можно выбить шатунные болты через тонкий бородок из мягкого металла.

Снимаем крышку шатуна вместе с вкладышем.

Вынимаем поршень с шатуном из блока цилиндров.

Аналогично вынимаем поршни остальных цилиндров. Последовательность разборки шатунно-поршневой группы — обратная сборке (см. Сборка шатунно-поршневой группы).

Последовательность разборки шатунно-поршневой группы — обратная сборке (см. Сборка шатунно-поршневой группы).

Головкой «на 22» отворачиваем гайки крышек коренных подшипников.

Обязательно кернером помечаем номер каждой крышки и ее положение. При сборке все крышки должны быть установлены только на прежние места.

Слегка постукивая по коренным крышкам,…

…поочередно снимаем их вместе с вкладышами.

Вынимаем коленчатый вал.

Съемником спрессовываем шестерню вместе с упорной шайбой.

При сборке шайбу устанавливаем таким образом, чтобы фаска отверстия была обращена в противоположную сторону от шестерни.

Выбиваем шпонку шестерни из паза на коленчатом валу.

Снимаем упорные шайбы (вкладыши) ограничения осевого перемещения коленчатого вала.

После шлифовки шеек коленчатого вала шестигранником «на 14» или болтом с головкой «на 14» и законтренными гайками выворачиваем заглушки.

Каналы для прохода масла в коленчатом валу тщательно очищаем от отложений и остатков абразива (в случае, если коленчатый вал подвергался перешлифовке). Промываем каналы коленчатого вала керосином, бензином или дизельным топливом и продуваем сжатым воздухом.

Устанавливаем на место заглушки масляных каналов.

Бородком раскерниваем кромки заглушек

Дальнейшую сборку коленчатого вала проводим в порядке, обратном разборке.

| Наименование | Обозначение резьбы | Момент затяжки,

кгсм | |

|---|---|---|---|

| 1 | Болт сальникодержателя | Мб | 0,45…1,0 |

| 2 | Болт крепления крышки оси коромысел | Мб | 0,7…1,0 |

| 3 | Болт крепления нажимного диска сцепления | М8 | 2,0…3,0 |

| 4 | Болт крепления упорного фланца распределительного вала | М8 | 1,8…2,5 |

| 5 | Болт крепления масляного насоса | М8 | 1,8…2,5 |

| 6 | Болт крепления картера сцепления нижняя часть | М8 | 1,1…2,5 |

| 7 | Болт крепления усилителя к картеру сцепления верхняя часть | М8 | 1,8. .2,5 .2,5 |

| 8 | Болт крепления крышки водяной рубашки | М8 | 1,8…2,5 |

| 9 | Болт крепления демпфера со ступицей и шкивом | М8 | 1,8…2,5 |

| 10 | Болт крепления шкива вентилятора | М8 | 1,8…2,5 |

| 11 | Болт крепления крышки люка бензонасоса | М8 | 1,8…2,5 |

| 12 | Болт для натяжения ремня генератора | М8 | 1,8…2,5 |

| 13 | Болт кронштейна крепления двигателя | М10 | 4,0…5,6 |

| 14 | Болт крепления маховика | М10 | 8,0…9,0 |

| 15 | Болт крепления кронштейна для подъёма двигателя | М10 | 4,0…5,6 |

| 16 | Болт крепления усилителя к блоку | М10 | 4,0…5,6 |

| 17 | Болт шаровой опоры | М10×1 | 2,4…3,6 |

| 18 | Болт крепления шестерни распределительного вала | М 12×1,25 | 4,0…5,6 |

| 19 | Винт крепления крышки люка картера сцепления | ||

| 20 | Гайка болта кронштейна генератора | М6 | 0,45…1,0 |

| 21 | Гайка шпильки крепления уплотнительной крышки коленчатого вала | М8×1 | 0,8…1,8 |

| 22 | Гайка шпильки крепления крышки коробки толкателей | М8×1 | 0,8…1,8 |

| 23 | Гайка шпильки крепления нагнетательной трубки к масляному насосу | М8×1 | 1,2…1,8 |

| 24 | Гайка шпильки крепления нагнетательной трубки к блоку цилиндров | М8×1 | 1,2…1,8 |

| 25 | Гайка шпильки крепления привода распределителя | М8×1 | 1,2…1,8 |

| 26 | Гайка шпильки крепления крышки распределительных шестерен | М8×1 | 1,2…1,8 |

| 27 | Гайка шпильки крепления масляного картера | М8×1 | 1,0…1,2 |

| 28 | Гайка шпильки крепления стойки оси коромысел | М8×1 | 1,2…1,8 |

| 29 | Гайка шпильки крепления водяного насоса | М8×1 | 1,2…1,8 |

| 30 | Гайка шпильки крепления регулятора разряжения | М8×1 | 1,2… 1,8 |

| 31 | Гайка шпильки крепления дроссельного устройства | М8×1 | 1,2…1,8 |

| 32 | Гайка шпильки крепления планки генератора | М8×1 | 1,2…1,8 |

| 33 | Гайка болта крепления крышки распределительных шестерен | М8 | 1,8…2,5 |

| 34 | Гайка болта крепления крышки шатуна | МЮ | 6,8…7,5 |

| 35 | Гайка болта крепления генератора | М10×1 | 4,0…5,6 |

| 36 | Гайка шпильки крепления корпуса термостата | М10×1 | 2,4…3, |

| 37 | Гайка шпильки крепления стойки оси коромысел | М10×1 | 3,5…4,0 |

| 38 | Гайка шпильки крепления газопровода | М10×1 | 2,8…3,2 |

| 39 | Гайка шпильки крепления стартера | М12×1,25 | 4,4…6,2 |

| 40 | Гайка шпильки крепления головки блока цилиндров | М12×1,25 | 8,5…9,5 10,0…11,0 |

| 41 | Гайка шпильки шпильки крепления кронштейна генератора | М 12×1,25 | 4,4…6,2 |

| 42 | Гайка шпильки крепления крышки коренных подшипников | М14×1,5 | 12,5…13,6 |

| 43 | Свеча зажигания | М14×1,25 | 3,0…3,5 |

| 44 | Штуцер крепления масляного фильтра | М20×1,5 | 8,0…9,0 |

Моменты затяжки резьбовых соединений автомобиля Газель

Для соблюдения точного момента ответственных резьбовых соединений, нужно иметь динамометрический ключ с пределом измерений от 5 до 200 Нм.

Моменты затяжки резьбовых соединений

Наименование соединения — моменты затяжки кгсм

Свечи зажигания — 3,0–3,5

Гайки крепления головки блока цилиндров — 8,3–9,0

Гайки крепления болтов шатунов — 6,8–7,5

Гайки крепления крышек коренных подшипников — 10,0–11,0

Гайки крепления маховика — 7,6–8,3

Гайки крепления картера сцепления к блоку цилиндров — 2,8–3,6

Болт коленчатого вала — 17–22

Болты крепления нажимного диска сцепления — 2,0–2,5

Гайки крепления впускного трубопровода и выпускного коллектора — 1,5–3,0

Гайки крепления поддона картера — 1,2–2,0

Болты крепления головки блока цилиндров:

предварительная затяжка — 4,0–6,0

окончательная затяжка- 13,0–14,5

Гайки крепления болтов шатунов — 6,8–7,5

Болты крепления крышек коренных подшипников — 10,0–11,0

Болты крепления маховика — 7,2–8,0

Болты крепления картера сцепления — 4,2–5,1

Болт коленчатого вала — 10,4–12,0

Болты крепления нажимного диска сцепления — 2,0–2,5

Болты крепления крышек распределительных валов — 1,9–2,3

Болты крепления звездочек распределительных валов — 5,6–6,2

Болты крепления крышки клапанов — 0,5–0,8

Гайки крепления впускной трубы, болты крепления усилителя картера сцепления — 2,9–3,6

Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата — 2,2–2,7

Болты крепления сальникодержателя, поддона картера — 1,2–1,8

Гайки крепления выпускного коллектора — 2,0–2,5

Гайки крепления крышек коренных подшипников — 12,5–13,6

Гайки болтов крышек шатунов — 6,8–7,5

Гайки болтов крышек шатунов — 6,8–7,5

Гайки крепления стоек оси коромысел — 3,5–4,0

Штуцер крепления масляного фильтра — 8,0–9,0

Масляный фильтр — 2,0–2,5

Гайки крепления фланцев валов раздаточной коробки* — 20–28

Болты крепления картеров коробки передач — 1,4–1,8

Болты крепления переднего и заднего картеров и крышек раздаточной коробки* — 1,2–1,8

Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам — 2,7–3,0

Болт крепления шлицевой вилки заднего карданного вала** — 5,0–5,6

Гайки крепления ведущих фланцев переднего моста* — 11–12,5

Гайки крепления рычага поворотного кулака* — 11–12,5

Гайки крепления цапфы* — 11–12,5

Болты крепления редуктора заднего моста с балкой типа банджо — 5,5–7,0

Гайка крепления фланца ведущей шестерни переднего и заднего мостов — 16,0–20,0

Болты затяжки резинометаллических втулок — 12,0–15,0

Гайки стремянок рессор — 12,0–15,0

Гайки резервуара амортизаторов — 9,0–15,0

Гайки крепления колес — 30,0–38,0

Гайки стопорных штифтов шкворней поворотных кулаков* — 3,2–3,6

Гайки крепления шаровых шарниров рулевых тяг — 7,0–10,0

Болты крепления поворотных рычагов к поворотным кулакам — 11,0–12,5

Болты хомутов поперечной рулевой тяги — 1,4–1,8

Гайки крепления кронштейна рулевого механизма к лонжерону — 2,8–3,6

Болты крепления рулевого механизма к кронштейну — 4,4–6,2

Гайка крепления рулевого колеса — 6,5–8,0

Гайка крепления рулевой сошки — 10,5–14,0

Гайки крепления клиньев карданных вилок — 1,8–2,5

Болты крепления тормозных скоб к поворотным кулакам — 10,0–12,5

Болты крепления тормозных щитов — 5,0–6,2

Болты крепления колесных цилиндров — 1,4–2,0

Гайки крепления главного цилиндра к вакуумному усилителю — 2,4–3,6

Гайки крепления вакуумного усилителя — 1,2–1,7

Гайки точек эластичного крепления кузова к раме — 3,1–3,9 *

*Для автомобилей типа 4х4;

**для автомобилей типа 4х2

Для автомобилей типа 4х4; **для автомобилей типа 4х2

Моменты затяжки основных резьбовых соединений ЗМЗ 402, ЗМЗ–4021, ЗМЗ–4062

Болт крепления крышки распределительных шестерен 11-16 (1,1-1,6)

Гайка крепления крышки распределительных шестерен 12-18 (1,2-1,8)

Гайка крепления крышки коробки толкателей 12-18 (1,2-1,8)

Гайка крепления головки блока цилиндров 85-90 (8,5-9,0)

Болт крепления задней крышки головки блока цилиндров 11-16 (1,1-1,6)

Гайка болта крепления крышки шатуна 68-75 (6,8-7,5)

Гайка крепления маховика 78-83 (7,8-8,3)

Болт крепления шкива коленчатого вала 11-16 (1,1-1,6)

Стяжной болт коленчатого вала (храповик) 170-220 (17-22)

Болт крепления упорного фланца распределительного вала 11-16 (1,1-1,6)

Болт крепления зубчатого колеса распределительного вала 55-60 (5,5-6,0)

Гайка крепления стойки оси коромысел 35-40 (3,5-4,0)

Болт крепления крышки коромысел 4,5-8,0 (0,45-0,8)

Гайка крепления выпускного коллектора к впускной трубе 44-56 (4,4-5,6)

Гайка крепления впускной трубы и выпускного коллектора к головке блока 40-56 (4,0-5,6)

Гайка крепления масляного картера 12-15 (1,2-1,5)

Гайка крепления масляного насоса 18-25 (1,8-2,5)

Болт крепления привода распределителя зажигания 6,0-8,0 (0,6-0,8)

Гайка крепления крышки коренного подшипника 100-110 (10-11)

Гайка крепления масляного фильтра 12-18 (1,2-1,8)

Болт крепления топливного насоса 12-18 (1,2-1,8)

Гайка крепления фильтра тонкой очистки топлива 12-18 (1,2-1,8)

Гайка крепления водяного насоса 18-25 (1,8-2,5)

Болт крепления шкива водяного насоса 12-18 (1,2-1,8)

Болт крепления картера сцепления 28-36 (2,8-3,6)

Гайка крепления картера сцепления 40-56 (4,0-5,6)

Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)

Гайка крепления кронштейна генератора 44-62 (4,4-6,2)

Гайка крепления генератора 44-56 (4,4-5,6)

Свеча зажигания 30-40 (3,0-4,0)

Болт крепления вентилятора 14-18 (1,4-1,8)

Болт крепления крышки коренного подшипника 100-110 (10,0-11,0)

Гайка болта крепления крышек шатунов 68-75 (6,8-7,5)

Болт крепления маховика 72-80 (7,2-8,0)

Болт крепления головки блока цилиндров:

– первый этап 40-60 (4,0-6,0)

– второй этап 130-145 (13,0-14,5)

Болт крепления крышки распределительного вала 19-23 (1,9-2,3)

Стяжной болт коленчатого вала (храповик) 104-128 (10,4-12,8)

Болт крепления зубчатого колеса распределительного вала 56-62 (5,6-6,2)

Гайка крепления впускной трубы 29-36 (2,9-3,6)

Болт крепления передней крышки головки блока цилиндров 22-27 (2,2-2,7)

Болт крепления шкива водяного насоса 22-27 (2,2-2,7)

Болт крепления водяного насоса 22-27 (2,2-2,7)

Болт крепления зубчатых колес промежуточного вала 22-27 (2,2-2,7)

Гайка крепления ресивера к впускной трубе 19-23 (1,9-2,3)

Гайка крепления выпускного коллектора 20-25 (2,0-2,5)

Болт крепления масляного картера 12-18 (1,2-1,8)

при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м)

Болт крепления крышки головки блока цилиндров 5,0-8,0 (0,5-0,8)

при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м)

Болт крепления сальникодержателя 12-18 (1,2-1,8)

Болт крепления топливопровода с форсунками 5,0-8,0 (0,5-0,8)

Болт крепления индуктивных датчиков 5,0-8,0 (0,5-0,8)

Свеча зажигания 31-38 (3,1-3,8)

Болт крепления стартера 67-75 (6,7-7,5)

Гайка крепления кронштейнов генератора 12-18 (1,2-1,8)

Болт крепления нажимного диска сцепления 20-25 (2,0-2,5)

Болт крепления картера сцепления 42-51 (4,2-5,1)

Болт крепления усилителя картера сцепления 29-36 (2,9-3,6)

Болт крепления опоры вилки выключения сцепления 42-51 (4,2-5,1)

Прочие соединения

Гайка хомута регулировочной трубки рулевой тяги 15-18 (1,5-1,8)

Палец нижнего рычага передней подвески 180-200 (18-20)

Гайка оси верхнего рычага передней подвески 70-100 (7,0-10,0)

Гайка пальца резьбового шарнира 120-200 (12,0-20,0)

Болт и гайка крепления оси верхних рычагов 44-56 (4,4-5,6)

Болт крепления колеса 100-120 (10-12)

Гайка фланца ведущей шестерни заднего моста 160-200 (16-20)

Болт крепления передней подвески к кузову 125-140 (12,5-14)

Гайка крепления механизма рулевого управления 50-60 (5,0-6,0)

Гайка крепления рулевого колеса 65-75 (6,5-7,5)

Гайка крепления сошки механизма рулевого управления 105-120 (10,5-12)

Болт крепления кронштейна маятникового рычага 50-62 (5,0-6,2)

Болт и гайка крепления рулевой колонки к панели приборов 12-18 (1,2-1,8)

Гайка клина рулевого управления 18-25 (1,8-2,5)

Всасывающий штуцер насоса гидроусилителя рулевого управления 32-40 (3,2-4,0)

Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)

Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)

Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)

Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления 44-62 (4,4-6,2)

Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления 32-40 (3,2-4,0)

Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления 80-100 (8,0-10,0)

Болт крепления поворотного кулака, рычага и кронштейна 80-100 (8,0-10,0)

Ограничитель поворота 80-100 (8,0-10,0)

Гайка крепления оси толкателя педалей тормоза и сцепления 32-36 (3,2-3,6)

Болт крепления тормозного щита заднего тормоза 65-80 (6,5-8,0)

Болт крепления скобы переднего тормоза 110-125 (11,0-12,5)

Болт крепления колесного цилиндра заднего тормоза 8,0-18,0 (0,8-1,8)

Гайка крепления регулятора давления

задних тормозов 8,0-18,0 (0,8-1,8)

Гайка крепления главного цилиндра тормозов 24-56 (2,4-5,6)

Гайка крепления вакуумного усилителя 8,0-18,0 (0,8-1,8)

Болт крепления шлицевой вилки заднего карданного вала 50-56 (5,0-5,6)

Гайка крепления карданного вала к заднему мосту 27-30 (2,7-3,0)

Гайка крепления поперечины промежуточной опоры к кузову 27-30 (2,7-3,0)

Болт крепления промежуточной опоры к поперечине 12-18 (1,2-1,8)

Гайка крепления коробки передач к картеру сцепления 50-62 (5,0-6,2)

Для остальных резьбовых соединений моменты затяжки следующие:

для М6 — 6–8 Н·м (0,6-0,8 кгс·м)

для М8 — 14–18 Н·м (1,4-1,8 кгс·м)

для М10 — 28–36 Н·м (2,8-3,6 кгс·м)

для М12 — 50–62 Н·м (5,0-6,2 кгс·м)

Вот примерно так выглядит перетянутый болт:)

Яндекс Дзен

Протяжка гбц змз 405 — Авто журнал ПК Моторс

Замена прокладки ГБЦ двигателя ЗМЗ-406

Обычно прокладку головки блока меняют при следующих повреждениях:

— Прорыв газов в систему охлаждения;

— Попадание в систему охлаждения масла;

— Недостаточная компрессия в одном или нескольких цилиндрах (менее 1 МПа).

Снятие

Головку блока можно снять с ресивером и выпускным коллектором.

Если головку блока снимают с двигателя, установленного на автомобиле, нужно предварительно выполнить следующие операции:

Отсоединить топливопроводы подачи и слива топлива.

Снять аккумуляторную батарею.

Слить жидкость из системы охлаждения двигателя.

Снять катушки зажигания.

7. Отсоединить штекерную колодку датчика фазы от жгута проводов.

Отвернуть винты и отсоединить провода от датчиков указателя давления масла 1 и аварийного давления масла 2.

Отсоединить штекерные колодки от датчиков температурного состояния двигателя 5, указателя температуры охлаждающей жидкости 4, сигнализатора перегрева охлаждающей жидкости 3.

Ослабить затяжку хомута и снять со штуцера 6 термостата шланг к расширительному бачку.

Ослабить затяжку хомута 1 и снять со штуцера шланг 2 к обратному клапану вакуумного усилителя тормозов.

Отсоединить штекерную колодку 3 от датчика положения дроссельной заслонки.

Отвернуть гайку 1 и снять «массовый» провод голубого цвета со шпильки на переднем конце ресивера.

Отвернуть гайку 4 и вытащить трос 3 акселератора из сектора привода воздушной дроссельной заслонки.

Отсоединить от жгута проводов штекерную колодку 2, расположенную между впускными трубами двигателя, датчика частоты вращения и синхронизации коленчатого вала, установленного около зубчатого венца шкива коленвала.

Сдвинуть сальник 3 троса с резьбового наконечника 2 оболочки троса, отвернуть гайку 1 крепления наконечника троса и вытащить наконечник 2 из кронштейна, закрепленного на впускной трубе двигателя, сдвинув его назад.

Затем вынуть трос акселератора из кронштейна вверх.

Отогнуть держатель троса акселератора и вынуть из него трос.

Отвести трос акселератора в сторону от двигателя.

Отсоединить провода от генератора.

Отсоединить штекерную колодку 1 от регулятора холостого хода.

Отвернуть гайку 2 и снять «массовые» провода со шпильки на заднем конце ресивера.

Отсоединить штекерную колодку 1 от датчика температуры воздуха.

Ослабить затяжку хомута 2 и снять шланг подачи охлаждающей жидкости со штуцера крана отопителя

Отсоединить штекерные колодки 1 от форсунок.

Разогнуть держатели 2 жгута проводов и вынуть жгут из держателей.

Отвести жгут проводов в сторону от двигателя.

Затем отсоединить приемную трубу глушителя от выпускного коллектора, отсоединить шланг от корпуса дроссельной заслонки, снять подводящую трубу радиатора, снять генератор.

Дальше порядок снятия головки блока с двигателя, снятого с автомобиля и с установленного на автомобиле, одинаковый.

1. Снять распределительные валы (описано в статье — Замена распредвалов двигателя ЗМЗ-406)

Ослабить затяжку хомутов 1 и снять со штуцеров корпуса дроссельной заслонки шланги 2 и 3

Шестигранным ключом «на 12» ослабляем затяжку десяти болтов, после чего отворачиваем и…

Снимаем головку блока цилиндров…

Отделяем и снимаем прокладку под головкой

Установка

Устанавливают головку блока в порядке, обратном снятию.

Перед установкой нужно очистить прилегающие поверхности головки и блока от остатков герметика и прокладки.

Провести общую дефектацию головки цилиндров.

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки, посередине вдоль, а затем поперек и щупами измерить зазор между плоскостью головки и линейки.

Если зазор превышает 0,1 мм, головку нужно заменить.

Порядок затяжки болтов крепления головки блока показан на рисунке.

Болты крепления головки блока затянуть в два этапа:

Протяжка гбц змз 405

Срезать выступающие над плоскостью блока цилиндров и крышки цепи концы прокладок крышки цепи.

В случае отсутствия на прокладке головки цилиндров резиновых уплотнителей в двух местах, ложащихся на стыки крышки цепи с блоком цилиндров, следует нанести на эти места прокладки (окна) силиконовый клей-герметик «Юнисил Н50-1».

Установить на штифты блока цилиндров и шпильки крышки цепи прокладку головки цилиндров.

Установить на патрубок водяного насоса шланг, соединяющий патрубок водяного насоса с корпусом термостата.

Установить подсобранную головку цилиндров на блок цилиндров и закрепить.

Затяжку болтов крепления головки цилиндров производить в последовательности, указанной на рисунке 4, в два этапа: предварительно затянуть болты моментом 40. 50 Нм (4,0. 5,0 кгс м), затем выдержать не менее 1,2 мин и окончательно затянуть болты доворотом на угол 90˚.

Перед установкой резьбу болтов смазать моторным маслом. Затяжку болтов № 11, 12 произвести моментом 19,6. 24,5 Нм (2,0. 2,5 кгсм).

Во избежание гидроудара при затягивании болтов и возникновения трещин в блоке цилиндров, масло в резьбовых колодцах блока должно отсутствовать.

Отвернуть болты и снять крышки распределительных валов, протереть салфеткой постели под распределительные валы в головке и в крышках, перед установкой крышек смазать резьбу болтов чистым моторным маслом.

Смазать маслом, применяемым для двигателя, отверстия в головке под гидротолкатели и установить гидротолкатели в головку цилиндров.

При ремонте двигателя без замены гидротолкателей следует устанавливать их в соответствии с их расположением перед разборкой.

При выходе гидротолкателя из строя он подлежит замене, так как не ремонтируется.

Вынимать гидротолкатели необходимо присоской или магнитом.

Установить распределительные валы на головку цилиндров, предварительно смазав постели в головке маслом, применяемым для двигателя.

Распределительный вал впускных клапанов устанавливается штифтом на звездочке вверх, а распределительный вал выпускных клапанов — штифтом звездочки вправо.

За счет углового расположения кулачков, данные положения распределительных валов являются устойчивыми.

Смазать опорные шейки валов чистым моторным маслом, применяемым в двигателе.

Крышки распределительных валов должны устанавливаться соответственно их нумерации (Рисунок 5), ориентируясь круглыми бобышками с номерами для впускного вала — влево, выпускного — вправо, если смотреть со стороны переднего торца двигателя.

Данная ориентация связана с нессиметричным расположением канавки масляного канала в крышках.

Установить переднюю крышку распределительных валов с установленными в ней упорными фланцами на установочные втулки, при этом за счет продольного перемещения распределительных валов обеспечить установку упорных фланцев в канавки.

Перед установкой упорный фланец смазать чистым моторным маслом, применяемым в двигателе.

Установить крышки № З и № 7 распределительных валов и предварительно затянуть болты крепления крышек до соприкасания поверхности крышек с верхней плоскостью головки цилиндров.

Установить все остальные крышки, в соответствии с маркировкой, и затянуть болты крепления крышек предварительно.

Приложение 2

Момент затяжки, Н·м (кгс·м)

1. Основные соединения со 100 %-ным контролем момента затяжки:

Болты крепления крышек коренных подшипников

Гайки болтов шатунов

Болты крепления маховика

Болты крепления нажимного диска сцепления

Момент затяжки, Н·м (кгс·м)

— выдержка не менее 1 мин 15 сек;

— доворот на угол 90

Болты крепления головки цилиндров к крышке цепи

Болты крепления крышек распределительных валов

Стяжной болт коленчатого вала

Болты крепления звездочек распределительных валов

Болты крепления звездочек промежуточного вала

2. Прочие соединения:

Пробки грязеуловительных полостей коленчатого вала

Болты крепления сальникодержателя

Болты нижнего успокоителя цепи

Болты среднего и верхнего успокоителей цепей

Болты опоры натяжного устройства цепи

Болты рычага натяжного устройства цепи

Болты крышек гидронатяжителей

Болты крепления передней и задней крышек головки цилиндров

Болты крепления масляного картера

Гайки крепления масляного картера

Болты усилителя картера сцепления

Штуцер масляного фильтра

Болты крышки привода масляного насоса

Момент затяжки, Н·м (кгс·м)

Винты крепления корпуса термостата к головке цилиндров

Винты и гайки крепления крышки цепи и водяного насоса

Болт крепления водяного насоса к крышке цепи

Гайки крепления выпускного коллектора

Гайки крепления впускной трубы

Гайки крепления ресивера

Болты крепления крышки клапанов

Винт крепления автоматического механизма натяжения ремня привода агрегатов

Хомуты шлангов охлаждения

Болты крепления картера сцепления

Болт опоры вилки выключения сцепления

Болты крепления стартера

Гайки крепления генератора к верхнему и нижнему кронштейнам

Гайка крепления шкива на валу генератора

Гайки крепления катушек зажигания

Гайка крепления датчика детонации

Датчик температуры охлаждающей жидкости

Датчик сигнализатора аварийного давления масла

Винты крепления дросселя

Винты крепления топливопровода с форсунками

Болт датчика синхронизации

Болт датчика фазы

Неуказанные детали с коническими резьбами:

Момент затяжки, Н·м (кгс·м)

Приложение 3

Подшипники качения, применяемые в двигателе ЗМЗ-40524

Носка первичного вала коробки передач (в маховике):

— радиальный шариковый однорядный с двумя защитными шайбами или

— радиальный шариковый однорядный с двухсторонним уплотнением

402. 1701031-01 (6203.2RS.P6Q6/УС9) или

1701031-01 (6203.2RS.P6Q6/УС9) или

Рычаг натяжного устройства со звездочкой в сборе с подшипником

Автоматический механизм натяжения ремня привода агрегатов в сборе с роликом с подшипником

Манжеты, применяемые на двигателе

Приложение 4

Манжета передняя коленчатого вала

Манжета задняя коленчатого вала

406.1005160-03, ОАО «ВЭЛКОНТ»,

или 2108-1005160, ОАО

«Балаковорезинотехника», г. Балаково

или 4062.1005160 * (546.941), ф.«Elring»,

или 4062.1005160-01 * (03055VOOA),

Уплотнение водяного насоса

40522.1307020 * (94412) ф.«MTU», Италия

Маслоотражательный колпачок впускных и выпускных клапанов в сборе

406.1007026-03 * (648.32G) ф.«Rubena»,

или 406.1007026-04 * (2108-1007026-02),

ОАО «ВЭЛКОНТ», г.Кирово-Чепецк

Кольцо уплотнительное носка коленчатого вала

(038-044-36-2-2 ГОСТ 18829-79)

Приложение 5

Дисбаланс вращающихся деталей, допустимый при сборке двигателя

Допустимый дисбаланс, г·см не более

Способ устранения дисбаланса

в плоскостях, проходящих

через крайние коренные шейки

Высверливание отверстий ¯ 14 мм на глубину не более 25 мм в радиальном направлении из противовесов. Пересечение отверстий и выход на поверхности торцев противовесов не допускается

Рис. 3.6. Балансировка коленчатого вала:

– база установки коленчатого вала на станок;

Шкив- демпфер коленчатого вала

Высверливание отверстий ¯ 10 мм на глубину не более 12 мм с учетом конуса сверла в диске демпфера в радиальном направлении на расстоянии 10,5 мм от задней плоскости. Расстояние между осями отверстий не менее 18 мм

Обозначение в ОАО «ЗМЗ»

Рис. 3.7. Балансировка шкива-демпфера: 1 — шкив-демпфер; 2 — оправка; 3

— приспособление для статической балансировки

Маховик с ободом

Высверливание отверстий Ø 14 мм на глубину не более 12 мм с учетом конуса сверла со стороны противоположной креплению сцепления на радиусе 115 мм. Сверлить не более 10 отверстий. Расстояние между осями не менее 18 мм

Сверлить не более 10 отверстий. Расстояние между осями не менее 18 мм

Рис. 3.8. Балансировка маховика: 1 — маховик; 2 — оправка; 3 — приспособление для статической балансировки

Нажимной диск сцепления в сборе

50 — при проверке

15 — при балансировке

Установка в отверстия фланца кожуха балансировочных грузиков или высверливание во фланце кожуха на диаметре 273 отверстий Ø 9 мм между отверстиями под грузики

Ведомый диск сцепления в сборе

30 — при проверке

15 — при балансировке

Установка балансировочных грузиков

Приложение 6

Инструмент и приспособления для ремонта двигателя Инструмент разработанный ОАО «ЗМЗ»

22.3. Моменты затяжки резьбовых соединений

Момент затяжки, даН.м (кгс.м)

Болт крепления крышки коренного подшипника

Гайка болта шатуна

Болт крепления маховика

Болт крепления нажимного диска сцепления

Болт крепления головки блока цилиндров:

Болт крепления крышек распределительных валов

Болт стяжной коленчатого вала

Болт крепления звездочек распределительных валов

Болт крепления картера сцепления

Болт крепления опоры вилки выключения сцепления

Болт крепления усилителя картера сцепления

Болт крепления стартера

Гайка крепления впускной трубы

Болт крепления передней крышки головки блока цилиндров

Болт крепления шкива насоса охлаждающей жидкости

Болт крепления насоса охлаждающей жидкости к крышке цепи

Гайка крепления выпускного коллектора

Гайка крепления ресивера

Гайка крепления верхнего и нижнего кронштейнов генератора

Болт крепления поддона картера (при обеспечении герметичности допускается до 0,6)

Болт крепления натяжного ролика

Болт крепления крышки головки (при обеспечении герметичности допускается до 0,3)

Болт крепления сальникодержателя

Болт топливной системы

Болт индуктивных датчиков

Болт хомута регулятора холостого хода

Двигатель ЗМЗ-402. 10, ЗМЗ-4021.10

10, ЗМЗ-4021.10

Болт крепления кронштейна передней опоры двигателя

Гайка крепления кронштейна на передней опоре двигателя

Болт крепления крышки распределительных шестерен

Гайка крепления крышки распределительных шестерен

Гайка крепления крышки коробки толкателей

Гайка крепления головки блока цилиндров

Болт крепления крышки отверстия водяной рубашки головки блока цилиндров

Гайка крепления скобы для подъема двигателя

Гайка болта шатуна

Стопорная гайка крепления крышки шатуна

Гайка крепления маховика

Болт крепления шкива коленчатого вала

Гайка крепления держателя заднего сальника

Болт крепления упорного фланца распределительного вала

Болт крепления шестерни распределительного вала

Болт крепления трубки смазки распределительных шестерен

Гайка крепления стойки оси коромысел

Болт крепления крышки коромысел

Гайка крепления коллектора к впускной трубе

Гайка крепления газопровода

Гайка крепления поддона картера

Болт крепления крышки и патрубка масляного насоса

Гайка крепления масляного насоса

Болт крепления привода датчика-распределителя

Гайка крепления масляного фильтра

Гайка крепления карбюратора

Болт крепления топливного насоса

Гайка крепления фильтра тонкой очистки топлива

Болт крепления крышки корпуса термостата

Гайка крепления распределительного патрубка

Болт крепления крышки корпуса насоса охлаждающей жидкости

Гайки крепления насоса

Болт крепления шкива насоса

Болт крепления нижней части картера сцепления

Болт крепления верхней части картера сцепления

Гайка крепления верхней части картера сцепления

Болт крепления сцепления к маховику

Гайка крепления кронштейна генератора

Гайка крепления генератора

Болт крепления планки генератора

Гайка крепления стартера

Гайка крепления крышек коренных подшипников

Гайка крепления карбюратора

Гайка крепления воздушного фильтра

Гайка крепления экрана подогрева воздуха

Болт крепления вентилятора

Болт крепления кронштейна к крышке головки блока

Гайка регулировочная наконечника троса

Гайка регулировочного болта рычагов педали дроссельных заслонок

Болт крепления передних опор двигателя

Гайка крепления передних опор двигателя

Болт крепления задней опоры двигателя

Гайка крепления приемной трубы к коллектору

Гайка стремянок крепления приемных труб

Гайка стремянок крепления промежуточной трубы к глушителю

Гайка крепления кронштейна к коробке передач

Гайка крепления кронштейна к тройнику приемных труб

Гайка крепления глушителя к выхлопной трубе

Болт крепления кронштейна глушителя к полу

Гайка стремянок крепления выхлопной трубы к резонатору

Гайка крепления подвески резонатора

Гайка крепления наконечника

Привод выключения сцепления

Болт крепления рабочего цилиндра сцепления

Гайка крепления оси толкателя педалей сцепления и тормоза

Коробка передач (4- и 5- ступенчатая)

Болт крепления механизма переключения передач и крышки переднего подшипника

Гайка крепления удлинителя

Шпилька крепления удлинителя

Болт крепления штуцера ведущей шестерни привода спидометра

Гайка крепления коробки передач к картеру сцепления

Шпилька крепления коробки передач к картеру сцепления

Выключатель света заднего хода

Пробка фиксатора механизма переключения передач

Винт крепления поддона

Болты крепления картеров

Болты крепления пластины фиксаторов штоков к заднему картеру

Болты крепления оси промежуточной шестерни к картеру

Колпак рычага механизма переключения передач

Карданный вал и задний мост

Крепление карданного вала к заднему мосту

Крепление промежуточной опоры к поперечине

Гайка ведущей шестерни заднего моста

Болт крепления тормоза и полуоси

Гайка крепления ведомой шестерни

Болт крепления крышки картера заднего моста

Болт крепления крышки подшипника дифференциала

Болты и гайки крепления осей верхних рычагов

Палец нижних рычагов передней подвески

Гайка пальца резьбовой втулки стойки передней подвески

Болт скобы пальца оси нижних рычагов передней подвески

Гайка крепления кронштейна двигателя

Гайка крепления нижнего конца амортизатора

Гайка крепления буфера хода сжатия

Гайка крепления щита тормоза к поворотному кулаку

Болт крепления передней подвески к лонжерону

Гайка оси верхних рычагов передней подвески

Болт крепления верхних рычагов к опоре буфера

Колпак ступицы переднего колеса

Гайка крепления хомутов рулевых тяг

Гайка крепления шарнира рулевой трапеции

Болт крепления поворотного кулака, рычага и кронштейна

Болт крепления кронштейна маятникового рычага

Гайка крепления верхнего конца амортизатора

Гайка крепления нижнего конца амортизатора

Гайка крепления пальцев переднего конца рессор и пальцев серьги рессор

Гайка стремянок крепления рессор

Гайка резервуара амортизатора

Гайка клапана отдачи

Гайка клапана сжатия

Гайка крепления уплотнителя

Болт крепления колонки рулевого управления

Гайка крепления картера рулевого механизма

Гайка крепления сошки

Гайка крепления рулевого колеса

Гайка крепления вилки карданного шарнира рулевой колонки

Болты крепления крышек к картеру рулевого механизма

Болт крепления скобы переднего тормоза

Болт крепления направляющего пальца скобы переднего тормоза

* Предварительный момент затяжки. Потом дотянуть гайку до ближайшего совпадения ее прорези с отверстием под шплинт. Дотягивание гайки более чем на одну прорезь, а также отвертывание гайки для совмещения прорези с отверстием не допускается.

Потом дотянуть гайку до ближайшего совпадения ее прорези с отверстием под шплинт. Дотягивание гайки более чем на одну прорезь, а также отвертывание гайки для совмещения прорези с отверстием не допускается.

Момент затяжки шатунов умз 4216

Моменты затяжки резьбовых соединений ГАЗель.

| Моменты затяжки кгс • м | |

| Свечи зажигания | 3,0–3,5 |

Двигатели ЗМЗ-402.

| 8,3–9,0 | |

| Гайки крепления болтов шатунов | 6,8–7,5 |

| Гайки крепления крышек коренных подшипников | 10,0–11,0 |

| Гайки крепления маховика | 7,6–8,3 |

| Гайки крепления картера сцепления к блоку цилиндров | 2,8–3,6 |

| Болт шкива коленчатого вала | 17–22 |

| Болты крепления нажимного диска сцепления | 2,0–2,5 |

| Гайки крепления впускного трубопровода и выпускного коллектора | 1,5–3,0 |

| Гайки крепления поддона картера | 1,2–2,0 |

| Болт крепления датчика-распределителя зажигания | 0,6–0,8 |

Двигатели ЗМЗ-405, -406.

окончательная затяжка

13,0–14,5

Двигатели УМЗ-4215.

| Гайки крепления крышек коренных подшипников | 12,5–13,6 |

| Гайки болтов крышек шатунов | 6,8–7,5 |

| Гайки крепления стоек оси коромысел | 3,5–4,0 |

| Штуцер крепления масляного фильтра | 8,0–9,0 |

| Масляный фильтр | 2,0–2,5 |

| Гайки крепления головки блока цилиндров | 9,0–9,4 |

| Гайки крепления поддона картера | 1,0–1,2 |

| Болты крепления маховика | 8,0–9,0 |

| Болты крепления диска сцепления | 2,0–3,0 |

Трансмиссия.

| 20–28 | |

| Болты крепления картеров коробки передач | 1,4–1,8 |

| Болты крепления переднего и заднего картеров и крышек раздаточной коробки* | 1,2–1,8 |

| Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам | 2,7–3,0 |

| Болт крепления шлицевой вилки заднего карданного вала** | 5,0–5,6 |

| Гайки крепления ведущих фланцев переднего моста* | 11–12,5 |

| Гайки крепления рычага поворотного кулака* | 11–12,5 |

| Гайки крепления цапфы* | 11–12,5 |

| Болты крепления редуктора заднего моста с балкой типа банджо | 5,5–7,0 |

| Гайка крепления фланца ведущей шестерни переднего и заднего мостов | 16,0–20,0 |

Ходовая часть.

| 12,0–15,0 | |

| Гайки стремянок рессор | 12,0–15,0 |

| Гайки резервуара амортизаторов | 9,0–15,0 |

| Гайки крепления колес | 30,0–38,0 |

| Гайки стопорных штифтов шкворней поворотных кулаков* | 3,2–3,6 |

Рулевое управление.

| 7,0–10,0 | |

| Болты крепления поворотных рычагов к поворотным кулакам | 11,0–12,5 |

| Болты хомутов поперечной рулевой тяги | 1,4–1,8 |

| Гайки крепления кронштейна рулевого механизма к лонжерону | 2,8–3,6 |

| Болты крепления рулевого механизма к кронштейну | 4,4–6,2 |

| Гайка крепления рулевого колеса | 6,5–8,0 |

| Гайка крепления рулевой сошки | 10,5–14,0 |

| Гайки крепления клиньев карданных вилок | 1,8–2,5 |

Тормозное управление.

| 10,0–12,5 | |

| Болты крепления тормозных щитов | 5,0–6,2 |

| Болты крепления колесных цилиндров | 1,4–2,0 |

| Гайки крепления главного цилиндра к вакуумному усилителю | 2,4–3,6 |

| Гайки крепления вакуумного усилителя | 1,2–1,7 |

Кузов фургонов и автобусов.

Блок цилиндров двигателя УМЗ-4216 отлит из алюминиевого сплава заодно с чугунными гильзами цилиндров. Номинальный диаметр гильз 100 мм. Для более равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрены протоки для прохода охлаждающей жидкости.

Блок цилиндров, головка блока цилиндров, кривошипно-шатунный механизм двигателя УМЗ-4216, устройство.

Головка блока цилиндров двигателя УМЗ-4216 из алюминиевого сплава со вставленными седлами и направляющими втулками клапанов. Блок цилиндров и головка блока разделены прокладкой из асбестового полотна, армированного металлическим каркасом. Толщина прокладки в сжатом состоянии 1,5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом в сторону картера сцепления.

Каталожные номера деталей и узлов блока цилиндров двигателя УМЗ-4216.

После обкатки автомобиля, через 2000 километров пробега, и после каждого снятия головки блока цилиндров необходимо производить подтяжку гаек крепления головки с использованием динамометрического ключа. Подтяжку надо производить только на холодном двигателе.

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и на блок цилиндров, затяжку гаек производить в последовательности указанной на рисунке ниже, в два приема. Первый раз — предварительно с меньшим усилием, момент затяжки 5,0-6,5 кгсм, второй раз — окончательно, момент затяжки 9,0-9,5 кгсм.

Порядок подтяжки гаек головки блока цилиндров двигателя УМЗ-4216.

Каталожные номера деталей и узлов головки блока цилиндров двигателя УМЗ-4216.

Кривошипно-шатунный механизм двигателя УМЗ-4216, устройство.

Коленчатый вал двигателя УМЗ-4216 пятиопорный, отлит из высокопрочного чугуна. В шатунных шейках имеются полости для дополнительной центробежной очистки масла. Моторное масло от коренных шеек в полости шатунных подводиться через сверленые каналы. К коренным шейкам масло поступают из каналов блока цилиндров. Передний конец коленчатого вала уплотняется самоподжимным сальником, работающим по наружной поверхности ступицы шкива коленчатого вала.

Передний конец коленчатого вала двигателя УМЗ-4216.

Усилие, направленное вдоль оси коленчатого вала при выключении сцепления, воспринимается упорными подшипниками, установленными на передней опоре коленчатого вала. Задний конец коленчатого вала также уплотняется самоподжимным сальником, работающим по цилиндрическому хвостовику диаметром 80 мм.

Уплотнение заднего конца коленчатого вала двигателя УМЗ-4216 с элементами уплотнения картера сцепления.

Каталожные номера деталей и узлов кривошипно-шатунного механизма двигателя УМЗ-4216.

Вкладыши коренных и шатунных подшипников коленчатого вала.

Вкладыши подшипников коленвала изготовлены из стальной ленты, залитой антифрикционным сплавом на основе алюминия.

Маховик.

Маховик двигателя УМЗ-4216 чугунный, со стальным зубчатым венцом для пуска двигателя стартером, крепиться к торцу коленчатого вала семью самостопорящимися болтами. Коленчатый вал отбалансирован в сборе с маховиком и сцеплением.

Шатуны.

Шатуны стальные, кованые, двутаврового сечения. В верхние головки шатунов запрессованы тонкостенные втулки из оловянистой бронзы. Для смазки поршневого пальца в верхней головке шатуна имеется отверстие, совпадающее с отверстием во втулке. Стопорение гаек шатунных болтов и шпилек крепления крышек коренных подшипников выполнено анаэробным герметиком. В случае разборки указанных соединений необходимо тщательно удалить нанесенный герметик. При сборке на резьбовые части болта следует нанести свежий герметик и произвести затяжку соединения.

Поршневые пальцы.

Плавающего типа, пустотелые, стальные.

Поршни двигателя УМЗ-4216.

Поршни выполнены из алюминиевого сплава. В верхней части поршня имеется три канавки для поршневых колец. Юбка поршня в горизонтальном сечении имеет овальную форму. Большая ось овала перпендикулярна оси бобышек под поршневой палец. В вертикальном сечении юбка имеет так называемый бочкообразный профиль.

Поршневые кольца.

Устанавливаются по три на каждом поршне. Два компрессионных и одно маслосъемное. Кольца изготовлены из специального чугуна. Наружная поверхность верхнего компрессионного кольца имеет бочкообразный профиль и хромовое покрытие. Второе компрессионное кольцо имеет фосфатное покрытие темного цвета. На верхнем торце кольца имеется метка TOP. Рабочая поверхность кольца коническая с большим диаметром у нижнего торца кольца. Угол наклона образующей конуса 1 градус -1 градус 50 минут.

Маслосъемное кольцо с двумя хромированными выступами на рабочей поверхности. Маслосъемное кольцо имеет радиальный расширитель в виде браслетной пружины. При установке колец на поршень стыки колец должны быть разведены по отношению друг к другу на 120 градусов.

Момент затяжки гаек 4216, диаметр гильз 100мм

на всякий случай последовательность затяжки гаек ГБЦ ЗМЗ 402

Моменты резьбовых затяжек 406 моторный газ. Повторная протяжка ГБЦ. Работы, выполняемые с правой стороны автомобиля.

Страница 1 из 2

Головка блока снимается с ресивером и выпускным коллектором.

В случае снятия головки блока с двигателя, установленного на автомобиле, необходимо предварительно выполнить операции, указанные в подразделе «Снятие и установка двигателя».

Так же можете посмотреть статью — «Замена прокладки ГБЦ».

Затем отсоедините переднюю выхлопную трубу от выпускного коллектора, отсоедините шланг от корпуса дроссельной заслонки, снимите впускную трубу радиатора, снимите генератор.

Снимите распределительные валы.

Ослабьте зажимы 1 и отсоедините шланги 2 и 3 от штуцеров корпуса дроссельной заслонки.

Снимите термостат с корпусом.

Снимите свечи зажигания.

Выкрутить болты 1 крепления головки блока. Снимите болты 1 и шайбы.

Снимите головку блока цилиндров и прокладку головки.

Не вставляйте отвертки или другие инструменты между головкой блока и блоком цилиндров, так как это может повредить поверхность головки блока цилиндров, прилегающую к блоку цилиндров.

Разборка

1. Открутите гайки 1 и снимите экран 5 датчика фаз, кронштейн 2 для подъема двигателя и выпускной коллектор 6.

Снимите прокладки выпускного коллектора. Выкрутите болт 3 и снимите 4-х фазный датчик.

Выкрутить датчики аварийного давления масла 7 и манометр 8.

2. Ослабьте хомут 1 и снимите шланг с патрубка регулятора холостого хода.

Отверните гайки 2 и снимите резервуар 3 с впускной трубы.

Снимите прокладку бачка.

3. Отвинтить гайки 1 и снять впускной патрубок 2 вместе с форсунками и топливопроводом.

Снимите прокладку впускной трубы.

Выкрутите болты 1 и снимите заднюю крышку 2 головки блока.

Снимите прокладку крышки.

Вынуть гидротолкатели 1 для клапанов.

Гидравлические толкатели удобнее снимать с помощью магнита или присоски.

Гидравлические толкатели нельзя менять местами, поэтому перед снятием их необходимо пометить, чтобы их можно было установить на место во время сборки.

Гидравлические толкатели следует хранить в том же положении, в котором они находятся на клапанах, чтобы из них не вытекало масло.

Установите компрессор пружины клапана на головку блока.

Сжав пружины клапана с помощью инструмента, снимите 2 сухари клапана.

Затем, постепенно уменьшая давление на ручку устройства, полностью отпустите пружины клапана.

Снимите инструмент с головки блока. Снимите пластину пружины клапана 3. Затем снимите внешнюю и внутреннюю пружины клапана.

Снять уплотнение штока клапана 1.

7. Подцепите отверткой и снимите опорную шайбу 1 с пружин клапана.

8. Снимите вентиль со стороны камеры сгорания.

9. Таким же образом снимите остальные клапаны.

Перед снятием отметьте все клапаны, чтобы их можно было собрать во время сборки.

avtomechanic.ru

Ремонт ГБЦ ЗМЗ-405, ЗМЗ-406

Страница 1 из 2

Ремонтируем ГБЦ при капитальном ремонте двигателя и при замене прокладки ГБЦ.

Очень важно отремонтировать головку после перегрева мотора. При перегреве могут возникнуть дефекты, которые не видны визуально. Поэтому нужно аккуратно выполнять все операции по ремонту ГБЦ.От этого во многом зависит работа двигателя. А это сэкономит вам ненужную работу и затраты.

Снятие ГБЦ смотрим в статье «Замена прокладки ГБЦ».

Разборка

1. Отверните гайки 1 и снимите щиток датчика фаз 5, скобу 2 для подъема двигателя и выпускной коллектор 6. Снимите прокладки выпускного коллектора. Выкрутите болт 3 и снимите 4-х фазный датчик. Открутить датчики аварийного давления масла 7 и манометр 8. | 2. Ослабьте зажим 1 и снимите шланг с штуцера регулятора холостого хода. Отверните гайки 2 и снимите резервуар 3 с впускного патрубка. Снимите прокладку бачка. |

3. Открутите гайки 1 и снимите впускной патрубок 2 вместе с форсунками и топливопроводом (на фото не показаны). Снимите прокладку впускной трубы. | 4. Выкрутите болты 1 и снимите заднюю крышку 2 головки блока. |

| Снимите прокладку крышки. | 5. Снимите гидрораспределители гидравлических толкателей 1. Гидравлические толкатели удобнее снимать с помощью магнита или присоски. |

Гидравлические толкатели нельзя менять местами, поэтому перед снятием их необходимо пометить, чтобы их можно было установить на место во время сборки. Гидравлические толкатели следует хранить в том же положении, в котором они находятся на клапанах, чтобы из них не вытекало масло. | Если конструкция съемника не предусматривает упора клапана, поместите под него подходящий упор. |

Сожмите пружины осушителем. Чтобы пружинная пластина легче отрывалась от сухарей, можно слегка ударить молотком по упорным сошкам сушильной машины. | |

Снимите заглушку с помощью съемника … | |

Подсоедините отверткой и снимите опорную шайбу пружины клапана 1. | Переворачиваем головку блока цилиндров и вынимаем клапан, размечая место его установки, чтобы при последующей сборке клапан упал на исходное место.Аналогичным образом снимаем и помечаем остальные клапаны. |

Выдавить изношенные направляющие клапана оправкой. | Отверните пробки масляных каналов шестигранным ключом «8». |

autoruk.ru

повторная протяжка ГБЦ

И снова здравствуйте 🙂 Однако меня часто спрашивают: «Нужна ли протяжка второй ГБЦ? ». Многие считают, что голову надели, затянули и больше не трогают.

В процессе моей довольно продолжительной работы мотористом, а это уже более четверти века, я на собственном опыте убедился, что если лень протягивать голову через время, установленное для ее натягивания, потом через время, а это во многом зависит от стиля вождения водителя и пройденного расстояния сразу, надо стрелять.

Обычно прокладка сгорает в течение года, а если человек выезжает на большие расстояния, то через месяц. Поэтому мой совет такой: с не вытянутой головой далеко ходить нельзя, иначе придется снимать ее в дороге.Но знаете, я заметил, что если оборудование пришло прямо с завода, то после набора пробега на протяжку головки слабеют редко. Не исключено, что материал, из которого ставится прокладка, другой.

Так сколько времени нужно, чтобы тянуть ГБЦ? В среднем через тысячу км. пробег. Об этом написано в инструкции и это подтверждено практикой. В инструкции так. также написано, что через десять тысяч надо еще раз растянуть или проверить протяжку головы.

Ну в большинстве случаев хватало одной протяжки. Но редко, конечно, но были случаи, что при выгорании прокладки голова была слабой даже после одной протяжки. На мой взгляд все зависит от материала прокладок ГБЦ, который сильно сжимается, а какой совсем не провисает.

Физика этого явления, а именно ослабления протяжки головки, очевидна. Обычно головки цилиндров алюминиевые, а болты или шпильки по-прежнему стальные. При нагревании алюминия коэффициент расширения больше, чем у стали, а при нагревании двигателя головка расширяется и сжимает прокладку как пресс, а при остывании также отпускает прокладку, и болты есессно ослаблен.

Есть правило: горячий двигатель нельзя растягивать, только холодный. Подскажу список двигателей, которые нужно растянуть из своего опыта, с которым я имел дело, а именно: zmz405,406,409. двигатели ЗМЗ-402, УАЗ 417.421. Двигатели ЗМЗ 511,512,523, ЗИЛ-130, Урал.

О других не скажу, но обычно у ВАЗов головы тонут редко. Про иномарки тоже ничего сказать не могу, потому что я их не много перебрал, и напрасно ебать не хочу. На этом пока все.

Это еще не все.Чтобы не мучиться многократной протяжкой головки, приходится разбирать почти половину двигателя, чтобы убедиться, что он не ослабел, а иначе это случилось. Зависит от материала прокладки. Сразу не угадаешь.

Чтобы головы повторно не растягивали, можно поставить металлический пакет. Вы можете прочитать об этом здесь. И хотя я писал об УАЗ-патриоте, это может относиться ко многим двигателям. Удачи, друзья!

gazung.ru

Моменты затяжки основных резьбовых соединений ЗМЗ 402, ЗМЗ-4021, ЗМЗ-4062

Болт крепления крышки шестерни привода ГРМ 11-16 (1.1-1.6) Гайка крепления крышки зубчатого привода распределителя 12-18 (1,2-1,8) Гайка крепления крышки толкателя 12-18 (1,2-1,8) Гайка крепления головки блока цилиндров 85-90 (8,5-9,0) Болт крепления задней крышки головки блока цилиндров 11- 16 (1,1-1,6) Гайка болта крышки шатуна 68-75 (6,8-7,5) Гайка маховика 78-83 (7,8-8,3) Болт крепления шкива коленчатого вала 11-16 (1,1-1,6) Стяжной болт (храповик) коленчатого вала 170-220 (17-22) распредвала упорного фланец болт крепления 11-16 (1,1-1,6) распредвал болта крепления 55-60 (5,5-6,0) Коромысло вала гайки крепления 35-40 (3.5- 4,0) Болт крышки коромысла 4,5-8,0 (0,45-0,8) Гайка выпускного коллектора к впускной трубе 44-56 (4,4-5,6) Гайка крепления впускной трубы и выпускного коллектора к головке блока 40-56 (4,0-5,6 ) Гайка крепления масляного картера 12-15 (1,2-1,5) Гайка крепления масляного насоса 18-25 (1,8-2,5) Болт крепления привода распределителя зажигания 6,0-8,0 (0,6-0,8) Гайка крепления крышки коренного подшипника 100-110 (10-11 ) стопорная гайка масляного фильтра 12-18 (1,2-1,8) Болт крепления топливного насоса 12-18 (1,2-1,8) Гайка крепления фильтра тонкой очистки топлива 12-18 (1,2-1,8) Гайка крепления водяного насоса 18-25 (1.8-2.5) Болт крепления шкива водяного насоса 12-18 (1,2-1,8) Болт крепления корпуса сцепления 28-36 (2,8-3,6) Гайка крепления корпуса сцепления 40-56 (4,0-5,6) Болт крепления нажимного диска сцепления 20-25 ( 2,0-2,5) Гайка крепления кронштейна генератора 44-62 (4,4-6,2)

Гайка крепления генератора 44-56 (4,4-5,6) Свеча зажигания 30-40 (3,0-4,0) Болт крепления вентилятора 14-18 (1,4-1,8)