Ремонт алюминиевого кузова

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим некоторые аспекты ремонта алюминиевого кузова.

Алюминий не новый металл в автомобилестроении. Некоторые автомобили 1930 – х годов уже имели части кузова, изготовленные из алюминия. Использование алюминия в автомобилестроении снижает вес автотранспорта и при этом это очень прочный металл.

Ford F‑150 с алюминиевым кузовом

Алюминий в составе конструкции кузова имеют, например, такие автомобили, как, Mercedes-Benz S, CL и SL, BMW 5- и 6‑серий, Chevy Corvette, Jaguar XJ, Range Rover, Porsche Panamera, 991, 981, и 918; Audi TT, A8 и R8; Acura NSX’s, Ferrari, Maserati, Lamborghini, Bentley, Rolls Royce, Aston Martin, Lotus и Tesla. Также, алюминиевые элементы имеют некоторые автомобили Honda и Ford (Ford F‑150).

Ремонт кузова, имеющего детали из алюминия нельзя назвать более сложным, чем восстановление кузова из стали, он просто отличается. Перед началом ремонта кузова из алюминия нужно получить определённые знания и следовать определённым правилам. При работе с алюминием можно легко допустить ошибку. Повреждения при неправильном ремонте будут более значительные и трудно исправимые, чем при работе со сталью. Соблюдая определённые правила и обретя необходимые знания, работу с алюминием можно назвать даже более лёкгой, чем со сталью. Алюминий более податливый металл, чем сталь.

Перед началом ремонта кузова из алюминия нужно получить определённые знания и следовать определённым правилам. При работе с алюминием можно легко допустить ошибку. Повреждения при неправильном ремонте будут более значительные и трудно исправимые, чем при работе со сталью. Соблюдая определённые правила и обретя необходимые знания, работу с алюминием можно назвать даже более лёкгой, чем со сталью. Алюминий более податливый металл, чем сталь.

Внешние алюминиевые панели кузова изготавливают из термообработанного алюминия. Такой алюминий варьируется по твёрдости от T0 (очень мягкий и пластичный) до T6 (настолько твёрдый, что при попытке согнуть деталь из такого алюминия, она ломается). Большинство внешних алюминиевых панелей кузова имеют твёрдость T4. Они достаточно твёрдые и устойчивые к появлению вмятин.

Кузовные детали из алюминия, в отличие от стальных, не имеют «памяти». Они, так сказать, не стремятся вернуться в свою первоначальную форму после повреждения. Поэтому нужно использовать другие техники для возврата их в первоначальное состояние.

Они, так сказать, не стремятся вернуться в свою первоначальную форму после повреждения. Поэтому нужно использовать другие техники для возврата их в первоначальное состояние.

Алюминий становится более жёстким и твёрдым, если его выправить после повреждения.

Алюминий хорошо выправляется под воздействием тепла

Вмятину лучше всегда нагревать. Если начать вытягивать вмятину алюминиевой панели на холодную, то панель может порваться.

Температура нагрева должна варьироваться от 200 до 300 градусов по Цельсию. Таким образом, алюминий теряет жёсткость, при нагреве до 300 градусов и становится мягким. Расплавляется он при температуре 640 градусов по Цельсию.

Нужно помнить, что алюминий нагревается и остывает очень быстро, быстрее стали. Это нужно учитывать в процессе ремонта. Алюминий не краснеет перед плавлением и неподготовленный мастер может запросто прожечь металл.

При нагреве, вмятина будет терять напряжение и немного выправится сама.

Осуществляя ремонт алюминиевого кузова нужно использовать отдельные инструменты

Частички, оставшиеся на инструментах от предыдущего ремонта стального кузова, могут стать причиной гальванической коррозии алюминия в дальнейшем. Говоря об инструментах, стоит уточнить, что для рихтовки алюминиевых панелей кузова нужно применять рихтовочные инструменты, предназначенные специально для работы с алюминием. Обычно это молотки, контропоры, кузовные гладилки, сделанные из алюминия, пластика, титана или нержавеющей стали. Некоторые, специально обработанные инструменты из стали, могут применяться при ремонте алюминиевого кузова, не вызывая гальванической коррозии. Обычно это инструменты с отполированной поверхностью и нержавеющей сталью. К тому же, гладкая отполированная поверхность рихтовочного инструмента более аккуратно воздействует на более мягкий, чем сталь алюминий.

Для ремонта алюминиевого кузова требуется специальное оборудование

Если рядом ремонтируются два автомобиля, сделанные из разных металлов, то лучше пылесосить мусор от ремонта, а не сдувать сжатым воздухом. При сдувании, частицы стали могут попасть на алюминиевые детали. К тому же, это уменьшит пожароопасность. Это связано с тем, что алюминиевая пыль легко возгорается.

Лучше обустроить отдельную зону для ремонта автомобилей с алюминиевым кузовом.

Сварка алюминия отличается от сварки стальных деталей

Как было написано выше, алюминий нагревается очень быстро и нужно внимательно следить за процессом сварки, чтобы не прожечь алюминиевую деталь кузова насквозь. Для ремонта алюминиевых кузовов требуется специальное сварочное оборудование. Для сварки тонких листов алюминия применяют аргонно-дуговую сварку TIG.

Итак, систематизируя вышесказанное, назовём три основных отличия алюминия от стали.

Отличие алюминия от стали при ремонте кузова

- Алюминий не имеет «памяти» в отличие от стали. Это значит, что если алюминиевую панель кузова загнуть или сделать на ней вмятину, то она не будет стремиться принять первоначальную форму, как это делает деталь из стали. Этот факт определяет разницу в ремонте вмятин. Нужен другой подход к выправлению панелей и другие инструменты.

- Алюминий по-другому реагирует на нагрев. Алюминий быстрее нагревается. Это делает процесс сваривания алюминиевых деталей более сложным, чем стальных. Требуется специальный сварочный аппарат и определённые навыки сварки алюминия. Избыточный нагрев нарушит целостность и прочность металла. Это может сказаться на дальнейшей безопасности автомобиля при аварии. На алюминиевых кузовах многих автомобилей, многие силовые части кузова соединены не сваркой, а специальными клёпками и клеями.

Это нужно учитывать при проведении ремонта и при необходимости замены этих частей, использовать такие же способы соединения.

Это нужно учитывать при проведении ремонта и при необходимости замены этих частей, использовать такие же способы соединения.

- Алюминий и сталь не совместимы друг с другом. Сталь вызывает коррозию алюминия. Плохо очищенные инструменты, которыми пользовались для ремонта кузова из стали, могут стать причиной коррозии алюминия. Также, необходимо применять специальные рихтовочные инструменты, предназначенные для работы с алюминием.

Печатать статью

Ещё интересные статьи:

41 00 . Рихтовка алюминиевых деталей

1.0 Рекомендуемые инструменты

- Использовать для ремонта алюминиевых деталей только требуемые инструменты (см. Сервисную информацию 5 03 03 975).

- При ремонте стальных деталей не использовать бывшие в употреблении инструменты (контактная коррозия).

- Не использовать инструменты с острыми кромками (влияние надреза).

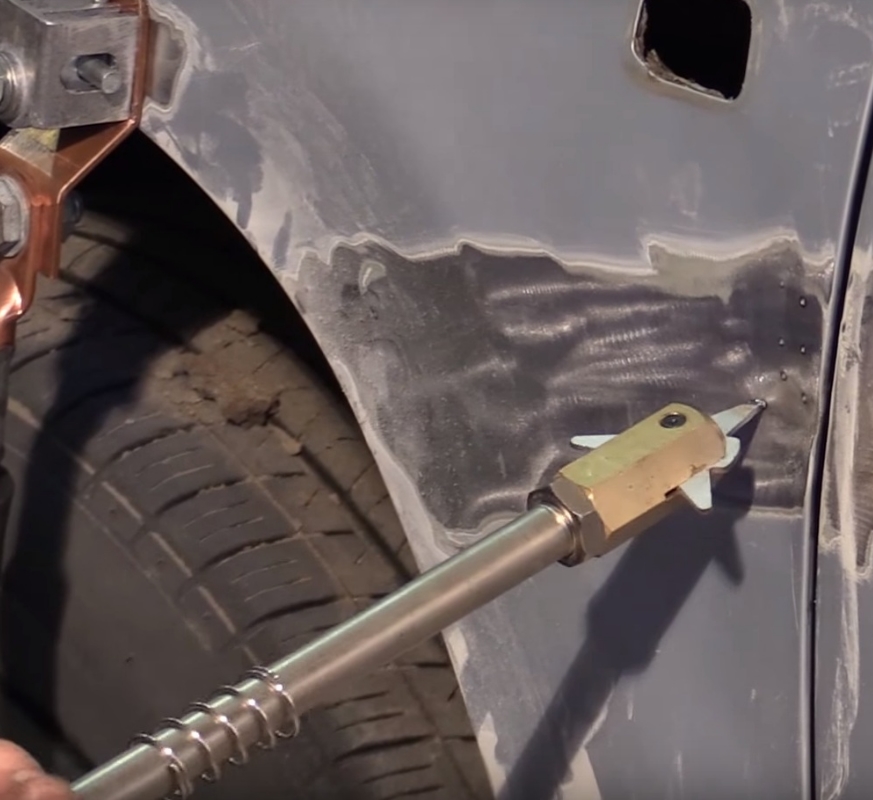

2.0 Выравнивание наружной облицовки

”Холодное” выравнивание: Выдавить выпуклости из середины и выровнять наружу посредством легких ударов.

В случае небольших выпуклостей (повреждение от града или при парковке) это можно выполнить, не повреждая лакокрасочное покрытие. Для этого необходимо использовать специальное приспособление (см. Сервисную информацию 5 04 98 328) и привлечь квалифицированного сотрудника.

3.0 Выравнивание структуры

Восстановление формы или нагревание литых деталей недопустимы!

Последствия несоблюдения этого требования:

При восстановлении формы могут растрескаться расположенные рядом сварные швы (E52) или клеевые соединения.

При восстановлении формы материал теряет до 40 % своей первоначальной прочности.

При нагревании материал теряет до 40 % своей первоначальной прочности.

При температуре ≥120 °C клей разрушается.

Прессованные профили и литые детали, имеющие явную или поддающуюся измерению деформацию, подлежат замене.

Проверка на предмет деформации выполняется с помощью правочной системы.

В сомнительных случаях снять для осмотра расположенные рядом детали.

На E52 прессованный профиль используется для переднего лонжерона, стоек дверей и т.д.

На E60, E61, E63, E64 прессованный профиль используется для переднего лонжерона.

Литые детали используются в E60, E61, E63, E64, E70, E71, E72, F01, F02, F04, F07, F10, F11, F12 как чаша амортизационной стойки.

Исключения для E60, E61, E63, E64:

Полку брызговика и щит передка разрешается рихтовать только при условии, что у них нет трещин, рваных повреждений и дыр. После ремонта еще раз проверить полку брызговика на предмет трещин.

Проверить, в порядке ли соседние клеевые кромки. При необходимости уплотнить их герметиком и покрыть консервационным средством.

При рихтовке полки брызговика учитывать контрольные размеры каркаса кузова!

Если у щитка передка есть трещины, то его ремонт допускается только после согласования с BMW. Со всеми вопросами обращайтесь по горячей линии, выделенной для Вашей страны.

Все ремонтные работы, затрагивающие точки навески агрегатов и деталей ходовой части, должны обязательно выполняться на стенде для правки. Использовать подходящие для автомобиля стойки для правки и таблицы нормативов.

Дополнительно существуют стойки и таблицы нормативов для верхней части кузова, например дверных стоек, опор складного верха, обтекателя, петель крышки багажника и т. д.

д.

Сегодня иметь автомобиль кузов, которого выполнен из алюминия, считается роскошью, даже не смотря на то, что данный метал довольно таки дешевый. Даже если взять два одинаковых автомобиля, но только с кузовами из разных материалов: стали и алюминия, более дорогим окажется тот, который выполнен с использованием именно алюминия.

Стоит так же сказать и том, что ремонт алюминиевого кузова обходиться дорого, так как работать с данным материалом очень сложно. Производители автомобилей сегодня выпускают модели машин с полностью алюминиевым кузовом, к таким личным средствам передвижения относятся Peugeot 908, Audi A8, Jaguar XJ35 и многие другие. Так же некоторые фирмы занимаются производством транспортных средств, в которых только некоторые детали (крышка багажника, капот, передняя панель или двери) выполнены из алюминия, ярким примером таких автомобилей являются Subaru Forester, Audi A6 и прочие.

Еще с самого детства практически все знают, как же определить какой материал сталь или алюминий применялся при изготовлении того или иного предмета. Чтобы точно определить материал нужно иметь всего лишь магнит. Он подносится к нужному предмету и если он сделан из стали, то магнит к нему сразу же прилипнет. Если же магнит к предмету не прилипает, значит, при его изготовлении использовался алюминий. Стоит упомнить и о том, что у некоторых марок автомобилей некоторые детали могут быть изготовлены из пластика, в большинстве случаев из него выполняет передние крылья, и конечно же к нему магнит так же не будет прилипать.

Способы ремонта автомобильных кузовов из алюминия в принципе ничем не отличаются от ремонта прочих кузовов. К ним относятся: замена деталей, исправление геометрии, рихтовка вмятин, сварка. Но и, конечно же, в каждом способе ремонта есть и свои особенности, которые напрямую связаны со специфическими свойствами материала, если говорить точнее то его сплавами, ведь для изготовления всех деталей кузовов применяют не чистый алюминий, а именно сплавы.

Вмятины в алюминиевых кузовах автомобилей выравниваются аналогично вмятинам на кузовах из стали. Для этого идут путем выбивания или же путем выдавливания. Только и здесь тоже есть свои особенности. При выравнивании поверхности стального кузова каждая вмятина исправляется от краев, передвигаясь постепенно к центру. При рихтовке вмятин алюминиевых кузовах все работы проводятся с точностью до наоборот – выравнивание начинается с середины вмятины, с постепенным перемещение к краям. Данная разница проведения выравнивания вмятин обусловлена тем что алюминий в отличии от металла более мягкий и соответственно не способен за собой втягивать близлежащую площадь.

Алюминий, а так же сплавы с использованием данного материала являются очень мягкими, намного мягче стали, но вот какая проблема, выравнивать вмятины на алюминиевых кузовах намного сложнее, чем на стальных. Многие могут удивиться, как такое может быть. Здесь все довольно просто – при изготовлении все детали из алюминия в обязательном порядке вынуждены проходить закалку.

Возьмем, к примеру, кузов автомобиля фирмы Audi, после того как он полностью изготовлен, он в течение 40 вынужден закаляться при температуре в 200 градусов по Цельсию. Это же касается и отдельных деталей для кузовов этих автомобилей, правда говорить об этом с уверенностью можно только в том случае если это действительно оригинальные запчасти. Учитывая это в тех случаях, когда на холодную вмятина никак не поддается исправлению место рихтовке можно попробовать нагреть градусов до 200. приступать к нагреву следующего места нуждающегося в исправлении можно только после того как остынет предыдущее.

При удалении вмятин на алюминиевом кузове невозможно использовать споттер, поэтому все детали рихтуются с внутренней стороны кузова. Перед тем как начать кузовной ремонт автомобиля мастера внимательно осматривают места вмятин и ищут доступ к ним с внутренней стороны. Если после общего осмотра оказывается, что такового доступа не имеется приходиться менять всю деталь, на которой находится вмятина. Бывает, что рихтовать нужно плавные вмятины, то есть те, где нет резких растяжений. В этих случаях на СТО могут применить вакуумную присоску, клей – расплав.

Бывает, что рихтовать нужно плавные вмятины, то есть те, где нет резких растяжений. В этих случаях на СТО могут применить вакуумную присоску, клей – расплав.

Алюминий – материал, который в отличие от стали быстро расклепывается. Исходя из этой особенности, при исправлении вмятин рекомендуется по возможности применять методы выдавливания. При ремонте алюминиевых кузовов все инструменты, такие как лапки, подставки и молотки, должны быть изготовлены из дерева, пластика или же алюминия. Прибегать к применению металлических инструментом следует в крайних случаях.

Несмотря па то что алюминий пока используется в автомобильной промышленности в ограниченном масштабе, целесообразно детально рассмотреть особенности восстановления алюминиевых кузовов.

Листовой материал из чистого алюминия без специальных легирующих добавок, главными из которых являются магний и кремний, слишком мягок и поэтому не может применяться в производстве автомобильных кузовов. Сплавы па основе алюминия почти не подвержены коррозии. На их поверхности под влиянием кислорода образуется оксидная пленка, защищающая основной металл от разрушения. Если разрушить эту защиту, пленка образуется вновь. Но иногда разрушенный защитный слой неспособен к восстановлению, если в непосредственный контакт с алюминием входит какой-либо другой металл. Вследствие разных электрических потенциалов этих металлов между ними возникает гальваническая пара, что приводит к коррозии алюминия. Таким образом, если при восстановлении алюминиевого кузова для соединения его деталей использовались болты и гайки, не покрытые специальным защитным составом, может произойти корродирование алюминия.

На их поверхности под влиянием кислорода образуется оксидная пленка, защищающая основной металл от разрушения. Если разрушить эту защиту, пленка образуется вновь. Но иногда разрушенный защитный слой неспособен к восстановлению, если в непосредственный контакт с алюминием входит какой-либо другой металл. Вследствие разных электрических потенциалов этих металлов между ними возникает гальваническая пара, что приводит к коррозии алюминия. Таким образом, если при восстановлении алюминиевого кузова для соединения его деталей использовались болты и гайки, не покрытые специальным защитным составом, может произойти корродирование алюминия.

Алюминиевые сплавы являются очень хорошими проводниками электричества и характеризуются высокой теплопроводностью. Электрический ток протекает через них в 5 раз быстрее, чем через проводник из железа, а тепло поглощается втрое быстрее. Этими свойствами алюминия определяется и специфика соответствующих сварочных работ. Аппараты для контактно-точечной сварки использоваться не могут, поскольку в этом случае потребуется ток в 3 раза большей силы. Если значительно увеличить продолжительность сварки, создать сварную точку все равно не удастся, поскольку тепло па границе коптактируемых поверхностей будет слишком быстро рассеиваться в окружающую среду и подлежащий свариванию алюминий не будет плавиться.

Если значительно увеличить продолжительность сварки, создать сварную точку все равно не удастся, поскольку тепло па границе коптактируемых поверхностей будет слишком быстро рассеиваться в окружающую среду и подлежащий свариванию алюминий не будет плавиться.

Для соединения алюминиевых деталей практическое применение находит лишь сварка в среде защитного газа, причем в качестве последнего может использоваться лишь 100%-й аргон. Высокая электро- и теплопроводность алюминиевых сплавов определяет специфику правки алюминиевого кузова и его поверхностной обработки.

Температура плавления алюминиевых сплавов составляет около 640 °С, т.е. она значительно ниже температуры плавления стали (около 1500 °С). К тому же нагревание алюминия не сопровождается появлением цветов побежалости. В связи с этим при тепловой

обработке алюминия следует соблюдать особую осторожность, иначе материал расплавится без какого-либо предварительного размягчения. Кроме того, в процессе тепловой обработки этого материала легко получить ожог.

Сплавы па основе алюминия удобно утилизировать и подвергать вторичной переработке. Кроме того, металл не ядовит, по, работая с ним, не следует игнорировать правила техники безопасности. Особенно это касается шлифования, поскольку микроскопические частицы алюминия обычно долго летают в помещении после прекращения работы. Поэтому при проведении подобной обработки алюминия в обязательном порядке следует использовать средства индивидуальной защиты: респираторы, очки, спецодежду и т.п. Кроме того, при сварке металла в среде защитного газа нужно чем-то прикрывать рабочее место во избежание разлетаиия мелких легких частиц (брызг) в разные стороны.

По сути же особенности ремонта любого алюминиевого кузова заключаются в физических свойствах самого алюминия. Главная проблема состоит в том, что алюминий практически не тянется. Попытка выправить дважды травмированную деталь неизбежно оборачивается «рваной раной». Дилерские сервисные центры за правку алюминиевых деталей берутся крайне редко, в основном из-за того, что ремонт может выйти дороже замены. При этом замена — в 2-2,5 раза дороже замены стальным аналогом.

При этом замена — в 2-2,5 раза дороже замены стальным аналогом.

При проведении подобной работы следует помнить два основных свойства алюминия, отличающие его от стали.

Во-первых, алюминиевые детали кузова, подвергаемые воздействию повышенной механической нагрузки, в частности лонжероны, изготавливают способом профильного прессования. Во-вторых, они обладают более высокой твердостью и жесткостью по сравнению с аналогичными стальными деталями. Следовательно, в процессе их рихтовки очень велика вероятность образования трещин.

Вследствие разогрева до температуры около 200 °С возрастает способность алюминия к удлинению.

Рихтовку вмятины па поверхности алюминиевого кузова следует начинать не с краев, как при рихтовке стального листа, а с середины (рис. 9.5).

Сначала наносят легкие удары контропорой по центру вмятины. Когда первоначальный контур кузова будет приблизительно

Рис. 9.5. Устранение вмятины на поверхности алюминиевого кузова: а — сместить материал выдавливанием контропорой или легкими ударами в положение С, б — выстукивая поверхность (рихтовочный молоток и контропора не должны находиться на одной оси), восстановить первоначальный радиус закругления; в — используя прямую ковку (молоток + контропора), устранить небольшие неровности; г — выдавить неровности контропорой

восстановлен, продолжают выстукивать контропорой зоны перехода к краям вмятины (рис. 9.5, а). После этого можно приступить к выравниванию контура снаружи посредством рихтовочного молотка (рис. 9.5, б). Работать одновременно молотком и контропорой следует очень аккуратно. В том месте, где по неосторожности будет произведена прямая ковка (рис. 9.5, в) (коптропора окажется напротив молотка), лист станет тоньше. Для проведения следующей операции (рис. 9.5, г) рекомендуется воспользоваться деревянной коптропорой, стараясь не ударять по листу, а выдавливать его.

9.5, а). После этого можно приступить к выравниванию контура снаружи посредством рихтовочного молотка (рис. 9.5, б). Работать одновременно молотком и контропорой следует очень аккуратно. В том месте, где по неосторожности будет произведена прямая ковка (рис. 9.5, в) (коптропора окажется напротив молотка), лист станет тоньше. Для проведения следующей операции (рис. 9.5, г) рекомендуется воспользоваться деревянной коптропорой, стараясь не ударять по листу, а выдавливать его.

Если требуется выправить дефект, занимающий большую площадь, алюминиевый лист нужно разогреть. При этом следует соблюдать повышенную осторожность, учитывая высокую теплопроводность алюминия: при нагреве он расширяется почти в 2 раза сильнее, чем сталь, а при последующем охлаждении его усадка в 1,5 раза больше, вследствие чего при сварке листового алюминия в зоне шва могут образовываться трещины или точечные разрывы. Чтобы не перегреть алюминий и определить максимальную температуру нагрева перед рихтовкой, обычно пользуются термочувствительным карандашом (например, Tempilstik). Этот карандаш при обычной температуре имеет определенный цвет, который изменяется в зависимости от степени разогрева. Термокарандашом

Этот карандаш при обычной температуре имеет определенный цвет, который изменяется в зависимости от степени разогрева. Термокарандашом

Рис. 9.6. Места нанесения маркировки (1) термочувствительным карандашом

наносят штрихи длиной 10 мм по окружности, отстоящей па расстоянии примерно 25 мм от краев зоны, разогреваемой сварочной горелкой (рис. 9.6). Далее пламя горелки направляют па поверхность таким образом, чтобы избежать точечного перегрева. Если цвет термокраски резко изменится, значит, температура в области разогрева достигла примерно 400 °С и можно приступать к рихтовке.

Обычно после устранения вмятины молотком и контропорой бывает необходима отделочная обработка металлической поверхности. Когда речь идет о стальном листе, для этого производят пайку поверхности. К сожалению, к листовому алюминию это неприменимо. Окончательное выравнивание алюминиевой поверхности возможно только шпатлеванием.

Прежде чем приступить к шпатлеванию, необходимо тщательно удалить остатки лакового покрытия, а затем отшлифовать поверхность. Зону непосредственного повреждения следует отшлифовать грубой наждачной бумагой (зернистостью Р 80) (рис. 9.7), затем более тонкой наждачной бумагой; отшлифованную поверхность нужно протереть ветошью, смоченной в бензине. Чтобы при шпатлевании не возникло проблем, поверхность следует высушить, прогрев инфракрасным нагревателем. Далее наносят эпоксидную грунтовку в качестве средства, повышающего сцепление шпатлевки с металлом.

Зону непосредственного повреждения следует отшлифовать грубой наждачной бумагой (зернистостью Р 80) (рис. 9.7), затем более тонкой наждачной бумагой; отшлифованную поверхность нужно протереть ветошью, смоченной в бензине. Чтобы при шпатлевании не возникло проблем, поверхность следует высушить, прогрев инфракрасным нагревателем. Далее наносят эпоксидную грунтовку в качестве средства, повышающего сцепление шпатлевки с металлом.

При ремонте деформированных поверхностей кузова из алюминиевых сплавов не допускается применение рихтовочпого молотка с насечкой рабочей поверхности, иначе это вызовет растрескивание алюминиевого листа. Для рихтовки алюминиевых деталей следует

- 9.3. Аргонодуговая сварка при восстановлении алюминиевых кузовов

- 373

Рис. 9.7. Зона вмятины, шлифуемая перед шпатлеванием:

1 — лаковое покрытие; 2 — резкий переход; 3 — выправляемая деталь

использовать специальный комплект рихтовочных инструментов. Если эту операцию выполнять инструментом, которым перед этим рихтовали стальной лист, частицы стали могут остаться на поверхности алюминия и вызвать его коррозию.

Если эту операцию выполнять инструментом, которым перед этим рихтовали стальной лист, частицы стали могут остаться на поверхности алюминия и вызвать его коррозию.

Во избежание разогрева алюминия шлифовальная машинка должна работать с невысокой скоростью, иначе хлопьеобразные частицы металла будут засаливать поверхность абразивного материала и на шлифуемой поверхности появятся задиры и борозды. Если требуется обработать поверхность алюминия проволочной щеткой, она должна быть из нержавеющей стали.

Как сваривать алюминиевые детали?

Перед сваркой требуется тщательно очистить поверхность.

Сварка алюминиевых деталей происходит в аргоновой газовой среде сваркой TIG .

——————————————–

Можно ли использовать споттер для ремонта алюминиевых панелей кузова?

Для правки алюминиевых панелей необходим специальный споттер по алюминию.

В чём отличие рихтовки вмятины на кузовной детали из алюминия от обычной, стальной панели?

Главное правило выправления вмятины на алюминиевой детали заключается в том, что рихтование начинается с центра вмятины и постепенно продолжается к краям. Панель из стали рихтуется наоборот от краёв к центру. Эта последовательность продиктована тем, что алюминий очень мягкий металл и не тянет за собой прилегающую площадь. И если начинать рихтовку как обычно с краёв, то цент вмятины будет по прежнему оставаться на месте. Также нужно быть осторожным, рихтуя алюминиевую панель кузова, на этом металле легко сделать разрыв, который будет не легко устранить.

Панель из стали рихтуется наоборот от краёв к центру. Эта последовательность продиктована тем, что алюминий очень мягкий металл и не тянет за собой прилегающую площадь. И если начинать рихтовку как обычно с краёв, то цент вмятины будет по прежнему оставаться на месте. Также нужно быть осторожным, рихтуя алюминиевую панель кузова, на этом металле легко сделать разрыв, который будет не легко устранить.

Таким образом, при ремонте лучше выдавливать вмятину. Инструменты, такие как подложки и молотки, должны быть деревянные, пластиковые или алюминиевые. Применять металлический инструмент следует лишь в крайних случаях.

Подробную статью об отличиях в ремонте стальных панелей кузова от алюминиевого кузова можно прочитать здесь.

Как соеденяются между собой детали алюминиевого кузова?

При соединении широко используются клёпки, специальный клей, сваривание при помощи аргона. Также применяется и болтовое соединение.

Также применяется и болтовое соединение.

Как править силовые части алюминиевого кузова?

Силовую часть алюминиевого кузова формируют профилированные и литые детали, принимающие всю нагрузку при столкновении.

Повреждённые литые детали не ремонтнопригодны и подлежат замене. Провилированные детали можно выправить или заменить повреждённый сегмент профиля.

Ремонт алюминиевого кузова автомобиля в СПб

Несмотря на то, что алюминий не относится к числу редких элементов, автомобили с кузовом, изготовленным из этого металла, являются весьма дорогостоящим удовольствием, значительно превосходящим по цене стальные аналоги.

Ремонт алюминиевых кузовов причисляется к категории более дорогих. Это связано с повышенной сложностью обработки (хотя сами операции не меняются, речь идет о классическом исправлении геометрии, сварке, рихтовке и т. д.). Наши сотрудники владеют всеми необходимыми навыками для этой непростой работы.

Алюминиевые пластины мягче стальных, поэтому исправление вмятин осуществляется не с краев, а от центра (мягкий металл не может «втягивать» за собой близлежащую площадь).

Более сложной становится и сама рихтовка, так как любая алюминиевая деталь проходит процедуру закалки. Зачастую для эффективного ремонта приходится избирательно подогревать обрабатываемые участки. В работе используется клей-расплав и вакуумная присоска.

Процесс расклепывания алюминиевых элементов проще, чем стальных, однако из-за этого необходимо избегать активного использования металлического инструментария, отдавая предпочтение пластику, алюминию или древесине. В противном случае последствиями ремонта могут стать еще более тяжелые повреждения.

Ремонт и восстановление алюминиевых деталей

Несмотря на то, что кузова из алюминия не относятся к числу распространенных деталей, этот металл в автомобилестроении используется очень активно, благодаря своим лучшим свойствам (прочности и легкости).

Алюминий служит материалом для изготовления крыльев, радиатора, капота и других элементов конструкции. Ремонт таких запчастей предполагает сварку аргонного типа.

Стапельный ремонт

Как часто покупая дорогой автомобиль, владелец даже не представляет, что восстановить на стапеле алюминиевый автомобиль может стать для него огромной проблемой. Если передняя часть автомобиля полностью разбита, можно заменить четверть, купив ее б/у, по бросовым ценам. Экономия составит более 65%.

Ремонт алюминиевого кузова — цена в Москве, стоимость ремонта деталей автомобиля из алюминия на YouDo

Если вы ищете автосервис в Москве, чтобы провести ремонт алюминиевых деталей кузова (крыльев, капота и др.) с гарантиями качества, оставьте заявку на Юду. Здесь вы быстро найдете надёжных сотрудников станции кузовного ремонта, ознакомитесь с ценами и закажете услуги по доступной стоимости.

Сколько стоят кузовные работы на YouDo

Несмотря на высокую стандартную стоимость работы с поврежденными алюминиевыми кузовами, вы сможете сэкономить, обратившись к исполнителям сайта Юду. Итоговая сумма согласовывается с выбранным исполнителем Москвы после учета следующих факторов:

Итоговая сумма согласовывается с выбранным исполнителем Москвы после учета следующих факторов:

- дата и время проведения ремонта, необходимость срочно ремонтировать кузовы

- объем кузовных работ – сложность рихтовки и покраски, замены отдельных деталей

Профессиональный ремонт алюминиевого кузова относят к числу дорогих услуг. Но восстановительные работы в любом случае обойдутся дешевле, чем приобретение и установка нового алюминиевого элемента в автомобиль. Обсудите формирование цены напрямую с выбранным мастером во внутреннем чате Юду.

Особенности ремонтных работ

Чтобы качественно и оперативно устранить дефекты кузова, необходимо обратиться к проверенным специалистам по ремонту и окраске, зарегистрированным на Юду.

Исполнители, обладающие большим профессиональным опытом, проводят диагностику и ремонт алюминиевых деталей в специально оборудованном помещении. Цех оснащён вытяжкой и оборудованием, предназначенным для аргонно-дуговой сварки. При ремонте алюминиевого кузовного элемента мастера используют специальные инструменты, не соприкасающиеся со стальными деталями, чтобы предотвратить коррозию.

Литые элементы кузова нельзя отремонтировать, поэтому исполнители Юду их заменяют. Восстановление алюминиевого элемента из профиля возможно только путем удаления поврежденного фрагмента, вставки заплатки и установки усиливающего вкладыша. Штампованные детали легче вернуть в прежнее состояние при слабых деформациях и маленьких трещинах – при более серьезных повреждениях их заменяют.

Вы можете присутствовать при ремонте алюминиевых элементов и наблюдать за ходом рихтовки и окраски любых частей:

- крыльев

- радиатора

- капота и др.

Профессиональный ремонт алюминиевых деталей кузова, заказанный на сайте Юду, осуществляется со строгим соблюдением технологии, без срыва сроков и скрытых наценок.

Преимущества исполнителей YouDo

Главные причины заказать ремонт и покраску кузова автомобиля на Юду – высокое качество, приемлемые цены и оперативность работы. Важное преимущество – отсутствие посредников, что делает тарифы мастеров низкими. В отличие от бесплатных досок и газет с объявлениями, сервис Юду обязывает исполнителей Москвы проходить проверку личных данных, поэтому вы можете не сомневаться в надёжности мастеров.

Все зарегистрированные на сайте организации и частные специалисты имеют личные профили на youdo.com. На страницах размещена дополнительная информация, которая поможет вам сделать выбор подходящего исполнителя:

- отзывы владельцев автомобилей, уже заказавших ремонт крыльев, покраску капота или другую услугу

- рейтинг в системе

- прайс с актуальными ценами

- опыт работы, примеры выполненных заказов (фотографии машин до и после восстановления)

Благодаря квалифицированным мастерам Юду ремонт алюминиевых деталей кузова будет оперативным и качественным.

Ремонт вмятин на алюминиевых деталях

Многие производители используют алюминий для изготовления кузова автомобиля, а также для изготовления отдельных его элементов и деталей. Алюминиевые детали, в отличие от стальных, не подвергаются коррозии. Алюминий легче, чем сталь. Его использование в конструкции позволяет значительно снизить общую массу автомобиля. Однако ремонт деталей из алюминия отличается от ремонта обычных стальных деталей. Подробнее об этом расскажет мастерская по недорогому удалению вмятин и локальной покраске авто PDRgarage19.

Подробнее об этом расскажет мастерская по недорогому удалению вмятин и локальной покраске авто PDRgarage19.

Характеристики материала

Алюминий, из которого изготавливаются некоторые детали авто, имеет разную жесткость (от классического мягкого и пластичного до очень твердого, вплоть до ломающегося при деформациях).

В отличие от стали, алюминиевая деталь не имеет «памяти», т.е. не стремится вернуться в прежнее состояние при деформации.

При нагревании алюминий, как и любой металл, более мягок и эластичен. Жесткость он теряет при 300 °C, а плавление происходит при 640 °C, нагревается и остывает быстрее стали.

Во избежание гальванической коррозии алюминия (при попадании на нее стали при нагреве) необходимо использовать специальные инструменты.

Инструмент для ремонта алюминиевых деталей

Молотки, подставки, контропоры, гладилки и другие инструменты для ремонта деталей из алюминия изготавливаются из того же алюминия, титана, пластика, нержавейки. После специальной обработки допускаются и стальные инструменты, также исключающие гальваническую коррозию.

Сварочные работы с алюминием

Ранее озвученное свойство алюминия быстро нагреваться необходимо учитывать в первую очередь. Постоянный контроль за сваркой позволит избежать плавления, прожога и деформации в сопрягаемых областях. Для этого используется аргонно-дуговая сварка.

Удаление вмятин на алюминиевых деталях

Перед тем как начать исправлять вмятину, необходимо разогреть поврежденную область. Как только алюминий потеряет свою жесткость можно начать выравнивать повреждение. Пытаясь выпрямить вмятину на холодную, можно порвать деталь в районе воздействия.

Замена деталей из алюминия

Для ремонта алюминиевых деталей необходимо знать, что сварка не единственный способ соединения. Также существует клей и специальные заклепки. В процессе ремонта изменение способа крепления не допускается, это необходимо учитывать. Также, алюминий не совместим со сталью.

Исправление деформированных элементов производится при 300 °C путем аргонно-дуговой сварки и соединений клеем и заклепками. Наша мастерская имеет многолетний опыт локальной покраски деталей авто в Воронеже. Если же характер и глубина вмятины небольшая, то ее удаление возможно без покраски.

Наша мастерская имеет многолетний опыт локальной покраски деталей авто в Воронеже. Если же характер и глубина вмятины небольшая, то ее удаление возможно без покраски.

Ремонт алюминиевых деталей в Иваново

Вам требуется ремонт алюминиевых деталей?

Автосервис АБВ в Иваново производит ремонт алюминиевых кузовов и кузовных деталей с гарантией !

Обращайтесь к нам !

И Вы будете довольны результатом !

В специализированном автотехцентре АБВ производят ремонт / рихтовку /

сварку / вытяжку / удаление вмятин на алюминиевых деталях автомобилей с гарантией 5 лет !

В нашем автосервисе АБВ в Иваново имеется всё необходимое оборудование для ремонта алюминиевых деталей и панелей кузова любых автомобилей. Специалисты по ремонту алюминиевых кузовов имеют огромный опыт и высокую квалификацию. При ремонте алюминиевых деталей применяются все известные технологии и собственные наработки позволяющие восстанавливать с высокой степенью качества даже сильно повреждённые кузовные детали. Применение вышеуказанного позволяет производить ремонт не только под окраску, но и удалять значительные вмятины на алюминии без окраски (примеры удаления вмятин без окраски на алюминии смотрите внизу страницы). Производители автомобилей всё чаще и чаще изготавливают детали кузовов из сплавов алюминия что облегчает вес автомобиля. Если 10-15 лет назад обращения по ремонту алюминиевых дверей, крыльев и капотов было редкостью, то в последние 5 лет с ремонтом алюминиевых деталей обращаются довольно часто, до 10 раз в месяц.

Применение вышеуказанного позволяет производить ремонт не только под окраску, но и удалять значительные вмятины на алюминии без окраски (примеры удаления вмятин без окраски на алюминии смотрите внизу страницы). Производители автомобилей всё чаще и чаще изготавливают детали кузовов из сплавов алюминия что облегчает вес автомобиля. Если 10-15 лет назад обращения по ремонту алюминиевых дверей, крыльев и капотов было редкостью, то в последние 5 лет с ремонтом алюминиевых деталей обращаются довольно часто, до 10 раз в месяц.

Конечно, большинство деталей изготовленных из алюминиевого сплава обладают повышенной жёсткостью по сравнению с деталями из стали и деформируются за счёт этого они реже, потому как в сплаве алюминия содержатся различные добавки делающие кристаллическую решётку данных деталей более упругой. Но всё же и эти детали мнутся, деформируются и рвутся, а при замене детали из алюминия , стоимость её достаточно велика, отсюда появляется спрос на ремонт деталей из алюминия.

Цены на ремонт кузовных деталей из алюминия на 50-70% выше цен при аналогичных повреждениях деталей из стали.

Ремонтируя алюминиевые детали в нашем автотехцентре АБВ в Иваново Вы получаете ряд преимуществ:

1 — экономите деньги (производится высококачественный ремонт и окраска с гарантией на 5 лет – вместо замены)

2 — экономите время (потому как ремонт производится с первого раза за счёт опыта, аккуратного подхода и наличия оборудования)

3 — сохраняете заводское ЛКП (т.к. в 50% случаев вмятины и деформация удаляются без окраски и ещё в 20% с локальной или точечной окраской)

4 — получаете ремонт под ключ (так как автосервис АБВ поставляе запасные части, производит все необходимые ремонтные работы по кузову, подвеске, двигателю и техническому обслуживанию автомобилей если таковое нужно )

Свидетельством высококачественного ремонта и отношения в автосервисе АБВ являются реальные многочисленные отзывы в различных поисковых системах о прежнем названии нашего автосервиса «АВТОПЛЮС» !

Рихтовка, сварка алюминиевых деталей кузова аргоном Киев

Ремонт алюминиевых деталей кузова

Сварка алюминия аргоном в Киеве

Ни для кого не секрет что с каждым годом производители автомобилей делают наибольший акцент в сторону алюминия. Здесь однозначно используются меркантильные цели. Во первых в плане рихтовки алюминий ведёт себя кардинально не только противоположно но и сугубо индивидуально.К тому же детали для замены ЗАЧИТЕЛЬНО дороже.

Здесь однозначно используются меркантильные цели. Во первых в плане рихтовки алюминий ведёт себя кардинально не только противоположно но и сугубо индивидуально.К тому же детали для замены ЗАЧИТЕЛЬНО дороже.

Сейчас на каждом углу можно встретить сварщиков — рихтовщиков, отличающихся уровнями квалификации и ценовой политикой. Но как только речь заходит про алюминий, круг мастеров значительно сужается по желанию, а по результату так вообще. Это речь о классической рихтовке и сварке аргоном, за PDR вообще отдельный разговор.

Так как мой многолетний опыт позволяет мне работать с алюминием по технологии PDR, я решаю многие проблемы клиентов. Часто приходится рихтовать под покраску так как изначально нарушено лакокрасочное покрытие.

Но встречаются и варианты с заломанными краями или порванными моментами. В том числе и на несущих частях автомобиля или деталях которые не возможно заменить путем откручивания болтов. Зачастую это сварка и рихтовка, в том числе и закрытых поверхностей без внутреннего доступа, таких как пороги и стойки. В таких случаях используют споттер по алюминию а так же аргонную сварку. Я предоставляю такую услугу.

В таких случаях используют споттер по алюминию а так же аргонную сварку. Я предоставляю такую услугу.

Прошу обратить внимание что это касается только алюминия. Рынок работ по железу перенасыщен, нам этот сегмент не интересен.

Сложная работа по алюминиевому автомобилю. Постановка геометрии проема лобового стекла, с заменой правой ветровой стойки, а так же рихтовка и сварка передней части крыши и не большого участка брызговика. Качественная сварка аргоновым полуавтоматом с правильным подбором состава провода.

Подготовка, поиск ремвставок итд. Подгонка и работа произведена в максимально сжатые сроки.

| Уважаемые клиенты! Мы работаем с 8:00 до 14:00 (Воскресенье — выходной) Обязательно согласуйте время приезда с мастером! Мы ценим Вас и Ваше время! Для того чтобы избежать каких-либо недопониманий — перед приездом отправьте фото поврежденного авто нам на Viber Мастер оставляет за собой право отказать клиенту в предоставлении своих услуг на свое усмотрение и в зависимости от сложности повреждений автомобиля.  Спасибо за понимание! |

Работа с алюминием | Плюсы автосервиса

История и фотографии предоставлены I-CAR

Нравится вам это или нет, но алюминий уже здесь. Использование алюминия в производстве автомобилей неуклонно растет в течение последних нескольких лет. Алюминий довольно часто используется для изготовления наружных панелей кузова и играет важную роль в конструкции транспортных средств. Готовы ли ваши специалисты отремонтировать алюминий, когда он появится на вашем предприятии? При надлежащем обучении ремонт алюминия может быть менее пугающим, чем вы думаете.

В автомобилестроении алюминий служит многим целям. Две основные причины, по которым производители автомобилей используют алюминий, — это снижение веса и улучшение управляемости. Алюминий также обладает отличными энергопоглощающими характеристиками, что означает, что производители автомобилей могут создать более легкий автомобиль без ущерба для защиты пассажиров автомобиля во время столкновения. Алюминий деформируется с предсказуемой скоростью, что позволяет инженерам лучше прогнозировать результат, когда он деформируется из-за столкновения.Знание того, чего ожидать во время ремонта алюминия, является ключом к успеху его ремонта.

Алюминий деформируется с предсказуемой скоростью, что позволяет инженерам лучше прогнозировать результат, когда он деформируется из-за столкновения.Знание того, чего ожидать во время ремонта алюминия, является ключом к успеху его ремонта.

Отличия от стали

Специалист по ремонту столкновений должен сначала понять, что сталь и алюминий имеют разные характеристики. Алюминий в чистом виде — гораздо более мягкий металл, чем сталь. Поэтому алюминий, используемый в процессе производства транспортных средств, обычно сплавлен с другими элементами для создания металла с необходимыми физическими свойствами.

Алюминиевые сплавы, обычно используемые для производства автомобилей, можно разделить на две группы: термически обрабатываемые сплавы и нетермообрабатываемые сплавы.Термически обрабатываемые сплавы приобретают механические свойства при термической обработке в процессе производства. В некоторых случаях дополнительная термообработка может происходить во время цикла выпечки для отделки на сборочном предприятии. Другие приложения нагреваются после процесса формования алюминия. Нетермообрабатываемые сплавы приобретают механические свойства в процессе холодной штамповки. Придание алюминию формы укрепляет его за счет сжатия и растяжения молекул. Это называется наклепом.Сталь также твердеет, но не до такой степени, как алюминий.

Другие приложения нагреваются после процесса формования алюминия. Нетермообрабатываемые сплавы приобретают механические свойства в процессе холодной штамповки. Придание алюминию формы укрепляет его за счет сжатия и растяжения молекул. Это называется наклепом.Сталь также твердеет, но не до такой степени, как алюминий.

Алюминий имеет меньшую память, чем сталь, что означает, что он будет сохранять свою текущую форму. Молекулы алюминия фиксируются на месте, и их очень трудно разблокировать. Для выпрямления алюминиевой конструкции может потребоваться дополнительная сила, а также приложение тепла по сравнению со стальной конструкцией.

Алюминий в конструкциях

Алюминий, когда он используется в структурной роли, обычно в полтора-два раза толще, чем сталь, когда он используется в аналогичной роли.В некоторых случаях он может быть даже в четыре раза толще. Хотя алюминий толще, вес алюминия может составлять половину веса стали. Более толстый материал может вызвать проблемы при попытке выпрямить детали конструкции. Алюминий склонен к растрескиванию при изгибе и тем более, когда он толще. Нагревание расслабит сжатые молекулы при приложении растягивающего давления. Это поможет молекулам вернуться к той форме и состоянию, в которых они были до повреждения.Это также снизит вероятность растрескивания алюминия, когда он будет выпрямлен до его первоначальной формы. Независимо от того, является ли алюминий термообрабатываемым или нетермообрабатываемым сплавом, в процессе правки может применяться тепло. При нагревании алюминия есть несколько других соображений, о которых будет сказано позже.

Алюминий склонен к растрескиванию при изгибе и тем более, когда он толще. Нагревание расслабит сжатые молекулы при приложении растягивающего давления. Это поможет молекулам вернуться к той форме и состоянию, в которых они были до повреждения.Это также снизит вероятность растрескивания алюминия, когда он будет выпрямлен до его первоначальной формы. Независимо от того, является ли алюминий термообрабатываемым или нетермообрабатываемым сплавом, в процессе правки может применяться тепло. При нагревании алюминия есть несколько других соображений, о которых будет сказано позже.

Конструкционные алюминиевые детали обычно подразделяются на следующие категории: штамповки, штамповки и отливки. Эти детали крепятся на сборочном заводе различными способами для создания конструкции автомобиля.В зависимости от конструкции эти методы могут быть заклепочными (с использованием заклепок в сочетании с клеями), заклепками, дуговой сваркой металлическим электродом (GMAW) или сваркой в среде инертного газа (MIG), или лазерной сваркой.

Также используется контактная точечная сварка методом сжатия (STRSW), но из-за высоких требований к мощности для сварки алюминия с использованием этого метода он не так широко используется, как сварочный процесс. При попытке выпрямления важно учитывать способ крепления алюминиевой конструкции.Проблема возникает из-за сварных швов или других методов крепления от трещин или разрывов при приложении давления.

Ремонт вместо замены

Теперь, когда мы понимаем некоторые принципы работы автомобиля из алюминия, давайте посмотрим, что можно исправить. Не существует общего правила для ремонта и замены на алюминиевых транспортных средствах, таких как правило изгиба и изгиба для ремонта стальных конструкций. В большинстве случаев поврежденный структурный алюминий будет выпрямлен для устранения косвенных повреждений, а детали с визуальной деформацией будут заменены.

Штамповки и экструзии предлагают большинство вариантов ремонта. Отливки обычно трескаются при сгибании и обычно требуют замены при повреждении. Как правило, если деталь треснула в результате столкновения или в процессе правки, ее необходимо заменить. В большинстве случаев рихтовка алюминиевых деталей конструкции будет направлена на устранение косвенных повреждений и восстановление размеров в пределах допуска. Если визуальную деформацию устранить невозможно, деталь обычно требует частичной или полной замены.

Как правило, если деталь треснула в результате столкновения или в процессе правки, ее необходимо заменить. В большинстве случаев рихтовка алюминиевых деталей конструкции будет направлена на устранение косвенных повреждений и восстановление размеров в пределах допуска. Если визуальную деформацию устранить невозможно, деталь обычно требует частичной или полной замены.

Еще один вопрос, на который нам нужно обратить внимание, — это то, что производитель автомобилей говорит о структурной выпрямлении. Некоторые производители автомобилей категорически запрещают выпрямление алюминиевых конструкций. Настолько сильно, что они опубликовали информацию, предупреждающую об этом. Тем не менее, для замены поврежденных деталей автомобилю обычно требуется поездка к стойке рамы. Другие производители автомобилей рекомендуют только незначительную правку, в то время как другие говорят, что правка приемлема, если ремонтируются любые области видимой деформации.Те производители транспортных средств, которые говорят, что можно попытаться выпрямить, могут также дать рекомендации по анкеровке и нагреву. Есть также некоторые производители автомобилей, у которых есть ограничения на доступность запчастей и оборудования, необходимого для ремонта автомобиля. Проблема заключается в том, что специалисты по ремонту должны быть обучены надлежащим методам ремонта, необходимым для восстановления транспортного средства до его предварительно поврежденного состояния. Перед тем, как приступить к ремонту конструкции автомобиля с интенсивным содержанием алюминия, обязательно найдите информацию о ремонте после столкновения, предоставленную производителем автомобиля.Попытка отремонтировать алюминиевый автомобиль без него может привести к серьезным проблемам.

Есть также некоторые производители автомобилей, у которых есть ограничения на доступность запчастей и оборудования, необходимого для ремонта автомобиля. Проблема заключается в том, что специалисты по ремонту должны быть обучены надлежащим методам ремонта, необходимым для восстановления транспортного средства до его предварительно поврежденного состояния. Перед тем, как приступить к ремонту конструкции автомобиля с интенсивным содержанием алюминия, обязательно найдите информацию о ремонте после столкновения, предоставленную производителем автомобиля.Попытка отремонтировать алюминиевый автомобиль без него может привести к серьезным проблемам.

Анкеровка

Первым шагом при структурной выпрямлении автомобиля с интенсивным содержанием алюминия является закрепление автомобиля на стойке рамы. У некоторых производителей автомобилей есть специальные приспособления, которые потребуются для крепления автомобиля к стойке, чтобы предотвратить дополнительное повреждение во время процесса вытягивания. Поставщики оборудования для ремонта рам могут иметь в наличии зажимы для алюминиевых автомобилей.

Поставщики оборудования для ремонта рам могут иметь в наличии зажимы для алюминиевых автомобилей.

Из-за того, что алюминий будет сохранять свою существующую форму, для выпрямления конструкции транспортного средства может потребоваться большее усилие по сравнению со стальной конструкцией.Дополнительное усилие делает закрепление гораздо более важным. Неправильная установка автомобиля на якорь может привести к значительному повреждению конструкции автомобиля из-за отрыва анкеров. Осмотр точек крепления во время процесса правки является обязательным требованием всякий раз, когда выполняется вытягивание. Это особенно важно для автомобилей с интенсивным содержанием алюминия.

Нагрев во время правки

Теперь, когда автомобиль стоит на раме, можно измерить его и разработать план ремонта.Здесь в игру вступает нагрев. При приложении давления тепло помогает алюминию временно стать более эластичным, что позволяет ему легче возвращаться к исходной форме без трещин и разрывов. Перед применением тепла необходимо отметить несколько характеристик алюминия. Алюминий не меняет цвет при достижении точки плавления, как сталь. Кроме того, по алюминию тепло распространяется намного быстрее, чем по стали.

Перед применением тепла необходимо отметить несколько характеристик алюминия. Алюминий не меняет цвет при достижении точки плавления, как сталь. Кроме того, по алюминию тепло распространяется намного быстрее, чем по стали.

Очень важно контролировать температуру при воздействии тепла на алюминий.Есть несколько способов сделать это, но наиболее вероятный выбор — это краски или мелки для термической индикации или использование бесконтактного термометра. Бесконтактные термометры считывают температуру, которую излучает деталь, известную как коэффициент излучения, а не температуру поверхности. Если деталь блестящая, отражения могут сделать чтение неточным. Для эффективного измерения температуры и получения точных показаний алюминиевое покрытие должно быть неповрежденным. Некоторые бесконтактные термометры имеют регулировку коэффициента излучения, которая может помочь показаниям стать более точными, но лучший способ получить точные показания — сохранить целостность покрытия или нанести на него покрытие. Аэрозольная грунтовка — это эффективное покрытие, которое можно нанести на любой чистый или блестящий алюминий, чтобы бесконтактный термометр считывал точные показания.

Аэрозольная грунтовка — это эффективное покрытие, которое можно нанести на любой чистый или блестящий алюминий, чтобы бесконтактный термометр считывал точные показания.

При правке алюминия существует несколько температурных диапазонов, которые могут быть очень эффективными. Общие рекомендации по температуре ремонта — нагрев алюминия до диапазона температур 200–300 ° C или 400–570 ° F. Превышение этого диапазона может приблизить температуру отжига, что может снизить прочность металла. Также учитывайте эффект применяемого тепла и то, как оно будет распространяться в окружающие области транспортного средства.Это вызывает серьезную озабоченность при работе с деталями, склеенными заклепками. Тепло может перейти к клею и снизить его прочность.

Следование плану ремонта

После разработки плана ремонта можно приступить к правке, используя те же методы, которые используются при ремонте автомобиля со стальной конструкцией, за исключением одного ключевого фактора. Участки с правильными размерами должны удерживаться в таком положении, чтобы предотвратить буксировку автомобиля в неправильном месте. Для этого может потребоваться дополнительное закрепление или блокировка.В остальном техника ремонта такая же. После выпрямления следует провести испытание на проникновение красителя для проверки отремонтированных участков на предмет возможных трещин на деталях или сварных швах.

Для этого может потребоваться дополнительное закрепление или блокировка.В остальном техника ремонта такая же. После выпрямления следует провести испытание на проникновение красителя для проверки отремонтированных участков на предмет возможных трещин на деталях или сварных швах.

Планирование и подготовка

Дело в том, что алюминий используется в процессе производства автомобилей. Если у вас еще не было возможности отремонтировать автомобиль с интенсивным содержанием алюминия, скорее всего, вы это сделаете в будущем. Знания и навыки, необходимые для ремонта алюминия до того, как он появится на вашем предприятии, могут помочь вам подготовиться к этому.

Существует несколько программ расширенной доставки I-CAR, предназначенных для информирования всех сегментов индустрии столкновений о ремонте алюминия. Посетите сайт www.i-car.com и выполните поиск по расписанию занятий, чтобы узнать, что доступно в вашем регионе. Кроме того, перед тем, как приступить к ремонту конструкции, обязательно узнайте у производителя транспортного средства информацию о процедурах ремонта при столкновении.

Ремонт алюминия: правка поврежденных деталей

Ремонт алюминия: правка поврежденных деталей

из журнала «Новости автомобильного ремонта», май 1995 г.

См. TM Technologies

Система газовой сварки алюминия

ПРИМЕЧАНИЕ РЕДАКТОРА. Это вторая статья из серии, посвященной работе с алюминием.Первый взнос

появился в январе 1995 года.

Основные инструменты для ремонта алюминия:

См. Ручные инструменты, доступные в TM Technologies . |

Технологичность и свариваемость сплавов

КЛЮЧЕВЫЕ СЛОВА:

— упрочняющий отжиг

— термообработка холодная обрабатываемость

-температурная свариваемость

-отжиг

-холодная обрабатываемость

-свариваемость

Как упоминалось ранее, алюминий часто более обрабатываем, чем сталь, в зависимости от сплава.1100 и

Алюминиевые сплавы 3003 — это почти чистые формы алюминия, поэтому их можно обрабатывать как в горячем, так и в горячем состоянии.

холодные методы. Ни один из этих сплавов не подвергается термообработке (статус «T»), а просто закален («H»).

tempers) к заданной силе: 0, H 12, H 14, h26, h42 и т. д., причем меньшие числа указывают на меньшее

сильные стороны. Подавляющее большинство алюминиевых автомобильных кузовов, выпущенных до 1970 года, были либо 1100, либо 3003.

полутвердый (h24) лист различной толщины 0,040 дюйма (18 калибра), 0.050 дюйм.

(

15

калибр) и 0,063 дюйма (калибр 14). Калибровочные номера алюминиевого листа отличаются от калибровочных номеров стального листа.

С появлением высокопроизводительных алюминиевых деталей кузова и повышением требований к прочности панелей,

Сплавы и их характер значительно изменились. Используемые в настоящее время сплавы закалены

термической обработки или наклепом, и толщина немного уменьшилась.

В следующей таблице алюминиевых сплавов, используемых в автомобильных кузовах, 1100 исключено.Сплав 3003

остается, однако, прежде всего как эталон свариваемости и технологичности.

Свариваемость | |||

Алюминиевые сплавы | Обрабатываемость на холоде | Газ | Арка инертного газа |

2008-T4 | В | D | В |

2010-T4 | В | D | В |

2036-Т4 | С | D | С |

3003-h24 | А | А | А |

5052-h42 | В | В | А |

5182-0 | А | D | А |

5454-0 | А | С | А |

5754-0 | А | С | А |

6009-T4 | В | В | А |

6111-T4 | В | В | А |

Используйте обозначение «H» или «T», чтобы определить, является ли сплав упрочненным или термообработанным.1000, 3000

алюминиевые сплавы 5000 и 5000 упрочняются наклепом (статус «Н»), а сплавы 2000, 6000 и 7000

сплавы термически обрабатываются (статус «Т»).

Давайте рассмотрим холодную обрабатываемость материала с закалкой «Н» после того, как он затвердел в результате столкновения.

Выпрямление могло быть немного сложнее из-за дополнительной «работы», вложенной в это, но эти

сплавы обладают высокой пластичностью и могут выпрямляться без нагрева. Если возникнут трудности,

Обрабатываемость на холоде | Свариваемость |

А-Easy | А-Easy |

Б-довольно легко | Б-довольно легко |

C-сложный | C-сложный |

D-Очень сложно | D-Очень сложно |

Бережное воздействие тепла (400

0

-500

0

F) позволит выпрямить или отформовать деталь без дополнительного разрыва или растрескивания во время

процесс ремонта.Температуры 550

0

F и выше смягчит материал. В 650

0

Эти нетермообработанные сплавы полностью размягчены (отожжены).

В случае термообработанных материалов с Т-образным отпуском поврежденная часть имеет гораздо более высокий предел текучести и будет

трудно преобразовать без применения тепла. Нагрев кратковременно между 350

0 ~

50

0

F может потребоваться, чтобы избежать разрывов во время выпрямления.

Отжиг — это термин, используемый для смягчения металла при нагревании. Нетермообработанные алюминиевые сплавы отжигаются методом

нагрев до 650

0

F, а затем просто дайте им постепенно остыть. Некоторое снятие стресса может быть дополнительным преимуществом.

Термообработанные сплавы отжигают нагревом до 775 ° С.

0

F в течение 2-3 часов и медленно охлаждая до 500

0

E

Примечание: должен существовать запас прочности, чтобы учесть неточность измерения тепла, подаваемого на панель, когда

используя температурные мелки для индикаторов.Этот запас прочности компенсирует большие вариации в магазине.

условия (ветрено и холодно, чтобы тепло и тихо), и соответствующие радиаторы (покрытия, скобы, кронштейны,

и т. д.), которые связаны с конечной точностью.

Продолжать

Как отремонтировать алюминиевые панели корпуса

Уникальность такого кузовного цеха, как Cline Collision Center, заключается в том, что не весь алюминий одинаков, но мы знаем, как работать с каждым типом.Разные производители автомобилей используют разные типы алюминия с разными сплавами и характеристиками. Есть несколько способов отремонтировать алюминиевую панель, поэтому существует программа Ford Certified Body Shop, которая помогает магазинам узнать о различиях и способах работы с каждым из них. Почему вообще существуют алюминиевые панели? Они способствуют лучшей экономии топлива. Все любят экономить на газе!

Алюминий ведет себя иначе, чем сталь. После изменения формы он забывает свою первоначальную форму и приобретает новую форму, в отличие от стальной детали, которая запоминает форму, в которой она была раньше.Это упрочненный материал. Когда алюминию придана форма, он становится прочнее. После того, как панель согнута при столкновении, она становится прочнее. Слишком сильно согните ее, и она сломается или потрескается, как согнутая ложка. Чтобы отремонтировать и вытащить поврежденный участок, панель необходимо нагреть до 400 ° F, чтобы металл размягчился. Алюминий очень быстро рассеивает тепло, но может навсегда измениться, если нагреться до определенной точки, а эта точка составляет примерно 750 ° F. Теперь нагретую панель можно вытащить, и во время вытягивания материала она подвергается механической обработке, чтобы установить новую память о ремонте при столкновении.

Тонкое покрытие из оксида алюминия образуется после воздействия воздуха всего за 15 минут. Это окисление имеет гораздо более высокую температуру плавления, чем исходный алюминиевый материал, и шпилька не будет правильно прилегать к панели. Температура плавления алюминия составляет 1200 ° F, а оксида алюминия — 3700 ° F. Оксид можно удалить с помощью щетки из нержавеющей стали.

Вам понадобится несколько инструментов: абразивный шлифовальный круг, встроенный инструмент для удаления и щетки из нержавеющей стали для удаления краски и оксидного покрытия.Чтобы придать металлу форму, его нужно размягчить. Нагрейте до соответствующей температуры с помощью тепловой пушки с цифровой настройкой температуры для контроля нагрева. Алюминий обладает высокой теплопроводностью, и тепло распространяется по всей панели, а не в концентрированном месте. Некоторые техники используют помощь коллег, чтобы нагреть область, в то время как другие используют инструмент для удаления вмятин. Если температура превысит 750 ° F, структурная жесткость детали может быть окончательно отожжена.

Как видите, ремонт алюминиевых кузовов требует очень много внимания.Доверьтесь профессионалам Cline Collision Center, которые сделают работу правильно с первого раза!

Сообщение навигации

СТАТЬЯ: После аварии — Ремонт автомобилей с алюминиевым покрытием

Линн Браун, совместный консультант.

Несколько лет назад, если вы попали в аварию, возможно, вы не особо задумывались о ремонтной мастерской. Конечно, вы хотели, чтобы ремонт вашего автомобиля был выполнен правильно, и вы, возможно, опасались ухода на второй план со своей страховой компанией, но вы, вероятно, не заостряли внимание на способности мастерской отремонтировать ваш автомобиль — если, возможно, вы не управляли Jaguar. .

Однако сегодня ремонт при столкновении является потенциально проблемой для все большего числа водителей — тех, кто управляет полностью алюминиевыми автомобилями или автомобилями с высоким содержанием алюминия. С более чем одним миллионом автомобилей Ford F-150 с интенсивным использованием алюминия, почти 150 000 полностью алюминиевых моделей Tesla Model S и X, небольшим количеством совершенно новых Cadillac CT6, а также различными Audi, Corvettes, Porsche, Land Rover и другими автомобилями. Для других транспортных средств со значительным содержанием алюминия вопрос о способности мастерской отремонтировать автомобили из алюминия является реальным для многих.

«Они не сложнее, они не сложнее. Они разные, — сказал AutoGuide.com Дуг Ричман, вице-президент по проектированию Kaiser Aluminium и председатель технического комитета компании Aluminium Transportation Group. «Другой» — одно из тех нагруженных слов, которые могут маскировать все виды значений — например, более дорогие, более сложные — или могут просто означать то, что они говорят, «разные». В этой статье будет рассмотрено, что это на самом деле означает, когда речь идет о ремонте растущего числа автомобилей с интенсивным содержанием алюминия на дорогах.

Алюминиевые автомобили разные

Прекрасным примером того, чем отличаются автомобили из алюминия, является новый флагман Cadillac CT6, который имеет белый корпус (BIW), состоящий из более чем 60% алюминия. CT6 имеет одну из самых передовых конструкций автомобильного кузова в отрасли (рис. 1). Архитектура с высоким содержанием алюминия включает 11 различных материалов для достижения целей по прочности, производительности и эффективности. Полностью алюминиевая обшивка, широкое использование профилей (включая сложные многопустотные полости для узлов коромысла и двигателя) и сложные отливки под давлением из алюминия под высоким давлением (одна из которых заменяет более 20 обычных деталей в передней стойке амортизатора). в сочетании с рядом современных высокопрочных сталей для звукоизоляции и усиления конструкций.

Рис. 1. В раме Cadillac CT6 используется смесь алюминия и стали.

Но разница не только в материалах; это также связано с используемой технологией соединения. В CT6 вы не найдете традиционной точечной сварки, но достаточно широко используются самопробивные заклепки (SPR), шурупы для проточного сверления и клеи. Используется примерно 750 шурупов для проточного сверления, 340 SPR и структурный клей практически во всех соединениях как для склеивания, так и для звукоизоляции.

Ford F-150 демонстрирует такое же разнообразие материалов и процессов сборки, в том числе:

- Технические характеристики 14 различных алюминиевых листов, профилей и стали

- Восемь различных технологий соединения — с типичным F-150 BIW, включающим около 140 болтов проточного сверления, 70 зажимов Tox, 100 контактных точечных сварных швов, 6 м лазерной сварки, восемь сварных швов трением (в основном для крепления раздавливающих труб) и 100 м структурного клея (используется вместе с ранее упомянутыми зажимами, шурупами поточного сверла и целым набором SPR

- Шесть технологий крепления, в том числе гайки с протыканием / обжимом, гайки, сваренные трением, и шпильки с дуговой вытяжкой

Последствия для кузовного цеха

Сочетание материалов и процессов сборки приводит к трем основным различиям в практике кузовных работ в зависимости от степени повреждения автомобиля.Во-первых, косметические вмятины или вмятины все равно ремонтируют, хотя процесс другой. Вы не увидите, как обученный техник пытается вытащить вмятину из алюминиевой панели с помощью отбойного молотка, как на стали. Вместо этого, по необходимости, к алюминиевому листу осторожно нагревают. Часто два специалиста работают в команде: один прикладывает и контролирует нагрев, а другой натягивает булавки, прикрепленные к листу, чтобы выпрямить панель.

Во-вторых, более серьезное повреждение панели может привести к замене. В отличие от сильно гофрированной стальной панели, которую можно отремонтировать путем растяжения и заполнения, алюминий не реагирует на растяжение, поэтому панель необходимо заменить — и это может сработать только один раз.Для успешной замены поврежденной внешней алюминиевой панели часто требуется прочное приклеивание к внутренней конструкции или панели. Если та же самая панель ударится снова, тогда и внешняя, и внутренняя потребуют замены, потому что обратимый клей еще не разработан. (Производители клея в настоящее время разрабатывают новые рецептуры для условий кузовного цеха, такие как двухкомпонентный эпоксидный клей от Sika.) Кроме того, замена станет ответом на повреждение экструзий, особенно если речь идет о многопустотных полостях, или отливки.

В-третьих, забудьте про правку рамы. Мы, наверное, все слышали о выпрямлении изогнутой стальной рамы, приложении силы и, возможно, тепла, чтобы вернуть ее в правильное положение. Фактически, в кузовных мастерских есть скамейки для выравнивания шасси, чтобы облегчить это. Но не с алюминием. Хотя до сих пор существует стенд для выравнивания шасси, он используется только для проверки выравнивания. Если лазерное сканирование и распечатка показывают, что шасси не соответствует спецификации, специалисты начнут вырезать и заменять структурные детали, пока они не вернут шасси в соответствие со спецификациями.Рекомендации Tesla очень четкие: «не выпрямлять структурные части» и «не разделять элементы, поглощающие / несущие энергию». Фактически, если один из четырех основных литых алюминиевых узлов поврежден, Тесла стремится заменить конструкцию кузова. Другие производители, например Audi, прописывают аналогичные подходы.

В целом, хотя еще предстоит некоторый ремонт автомобилей с интенсивным содержанием алюминия, все больше и больше ответ — замена.

Оценка стоимости

Вы можете подозревать, что различия в практике кузовных работ также влияют на затраты на ремонт.Но здесь ответ более расплывчатый, поскольку страховые взносы, по-видимому, в целом еще не увеличились (фактически, страховщики держали такие же премии для новых F-150), но лежащее в основе давление ценовое давление, обусловленное инвестициями в цех и эффективностью технического персонала, — конечно, кажется, существует.

Ориентировочная стоимость обучения и инвестиций в оборудование в местном сертифицированном магазине Audi, Tesla, F-150, Porsche или CT6 приближается к 300 000 долларов. От них требуется специальная алюминиевая кабина с огнестойкими занавесками (30 000 долларов США), специальным пылесосом / пылесосом (10 000 долларов США), по крайней мере, два специалиста-сварщика стоимостью 15-20 000 долларов США каждый (не говоря уже о сложности обучения сварщиков для овладения навыками работы с ними). сварка алюминия или быстрорежущей стали), а также различные наборы инструментов для проточного сверления и SPR (так как каждый производитель использует свой вариант) по цене 15 000 долларов за штуку.Добавьте специальный стенд для центровки шасси и дистанционные курсы обучения для их технических специалистов, и вы увидите, что цифры растут довольно быстро. Обратите внимание, что цель использования специальной камеры и пылеулавливателя заключается в том, чтобы предотвратить смешивание алюминиевой пыли и стальной пыли — как для устранения любой потенциальной опасности пожара / взрыва, так и для уменьшения потенциальной гальванической коррозии. Это также приводит к раздельным запасам ручных инструментов.

Производительность техников — еще один фактор. Традиционно технические специалисты получают оплату за сдельную работу и зарабатывают деньги, выполняя за 2 часа то, что, как сказано в руководстве, занимает 4 часа, но не на этих алюминиевых или многоматериальных транспортных средствах.Строгое соблюдение рекомендаций производителей необходимо как для обеспечения качества, так и для сохранения сертификации OEM; если написано 4 часа, это займет 4 часа. В результате в цехах более квалифицированные технические специалисты по алюминию зарабатывают меньше, чем их коллеги, специализирующиеся на стали, и в результате некоторые переходят на заработную плату.

Перспективы на будущее

Является ли это ценовое давление временной ситуацией по мере того, как мы продвигаемся по кривой обучения с этим новым поколением транспортных средств? Наверное, нет, по крайней мере, какое-то время.Но имейте в виду, что это проблема не только алюминия. Новые высокопрочные стали также ведут себя не так, как старые, особенно когда речь идет о сварке. Таким образом, новый Chevy Malibu с минимальным содержанием алюминия, но с десятью различными сортами стали требует в ремонтной мастерской такого же внимания к деталям, как и Tesla; техник не может просто начать ремонтировать автомобиль, он должен сначала загрузить подробную информацию о материалах и сборке, чтобы использовать правильную технику для правильной части.

Мы наблюдаем быстрое развитие архитектуры транспортных средств, поскольку производители снижают вес и стремятся к обязательному повышению топливной экономичности.Точно так же, как инженеры-конструкторы изо всех сил пытаются понять и включить расширяющийся портфель материалов и технологий сборки, кузовные мастерские изо всех сил пытаются выяснить, как лучше всего их исправить.

Положительным итогом ситуации является то, что производители отбирают влияние страховых компаний. Программы сертификации производителей кузовных мастерских чрезвычайно строги и направляют ремонт этих новых автомобилей в самые квалифицированные и профессиональные мастерские, а не в те, кто устранит ущерб, несмотря на то, что страховщик хочет предложить.Итак, если есть слово, которое следует запомнить, если ваш новый автомобиль попадает в аварию, это «сертификация»; это ваша уверенность в том, что в магазине есть оборудование и обучение, чтобы правильно его отремонтировать.

Примечание редактора. Эта статья впервые появилась в октябрьском выпуске журнала Light Metal Age за 2016 год. Чтобы читать больше статей из этого выпуска, подпишитесь.

Как выпрямить алюминиевую облицовку

На протяжении многих лет для придания автомобилям привлекательного блеска использовались самые разные материалы.Никелированные и хромированные детали были обычным явлением, широко использовалась нержавеющая сталь, но в конце 1950-х годов появилось нечто новое: алюминиевая отделка. Легкий и недорогой, его также можно было легко штамповать в сложные формы для решеток и других деталей отделки. Чтобы обеспечить сопротивление элементам, которые могут привести к потускнению алюминия, и противостоять легким царапинам, детали отделки обычно анодировали.

Хотя алюминиевая отделка имела ряд преимуществ, основным недостатком была ее восприимчивость к вмятинам.Отделка из нержавеющей стали была жесткой, но на ней могли быть пятна; металлические части кастрюли ломались при ударе с любой заметной силой, но по сравнению с алюминием он был совершенно хрупким. В результате алюминиевая отделка, такая же старая, как и редактор STREET RODDER, обычно не в лучшей форме, чем он, поскольку оба пострадали от разрушительного воздействия времени. Но хотя для Бреннана мало что можно сделать, в большинстве случаев алюминиевую отделку можно сделать как новенькую.

Мы на собственном горьком опыте убедились, что выпрямление алюминиевой отделки — это своего рода комбинация ремонта тела и хирургии мозга.Хитрость заключается в том, чтобы действовать медленно и легкими прикосновениями, чтобы мягкий материал не потерял форму. Но хотя это легко сказать, правда в том, что после того, как мы попробовали это сами, нам бы больше повезло с удалением вмятин из Jell-O, поэтому мы обратились за помощью к Sherm’s Custom Plating. На протяжении многих лет компания Sherm’s отвечает за качественное хромирование, а также ремонт и полировку нержавеющей стали для наших автомобилей AMSOIL / STREET RODDER Road Tour. У них также есть возможность восстановить алюминиевую отделку до состояния, отличного от нового.

Постоянный мастер по металлу Шерм — Дэйв Догерти. Мы с изумлением наблюдали, как он поправляет нержавеющую отделку, и недавно обнаружили, что он столь же искусен в спасении алюминия. Мы принесли ему потрепанный кусок отделки от нашего универсала Dodge 1960 года (Бреннан называет его «Wagon Queen Family Truckster» в честь одноименного киноавтомобиля с такими же визуально сложными характеристиками), потому что мы знали, что выровнять его было выше наших возможностей.

Догерти аккуратно выбил различные вмятины и вмятины на нашей детали отделки, затем ее отшлифовали абразивами различной зернистости и отполировали разными составами.Когда закончили, алюминий выглядел как хром. После полировки есть несколько вариантов: деталь можно снова подвергнуть анодированию, оставить как есть и при необходимости отполировать или покрыть прозрачным покрытием.

Выпрямление алюминиевой отделки салона — одна из тех задач, которые лучше всего подходят профессионалам, таким как команда Sherm’s. Наша единственная жалоба заключается в том, что отремонтированная часть решетки выглядит так хорошо, что остальная часть выглядит плохо, но Sherm’s может это исправить. Мы все еще работаем над тем, что делать для Бреннана.

Посмотреть все 2 фотографии

Новый метод внешнего правки панели кузова автомобиля: инструменты метода

В последнее время операции по ремонту и эвакуации кузовов автомобилей становятся все более популярными.Особое место здесь занимает оборудование, обеспечивающее выполнение данных ремонтных работ. Самое интересное — это методы восстановления панелей кузова, позволяющие выпрямить без разборки панелей кузова и повреждения существующего защитного покрытия. Сейчас существует несколько технологий ремонта и восстановления кузовных панелей автомобилей без их разборки и разборки. Наиболее перспективной является магнитно-импульсная технология внешней бесконтактной правки. Изучены основы магнитно-импульсного притяжения как ферромагнитных, так и неферромагнитных тонкостенных листов.Приведены расчетные модели индукторных систем магнитно-импульсных правильных инструментов. Приведены окончательные аналитические выражения для расчета возбужденных усилий в рассматриваемых инструментах. Согласно полученным аналитическим выражениям выполнены численные оценки возбужденных сил. Построены объемные эпюры радиальных распределений силы притяжения для различных типов индукторов. Приведены практические испытания магнитно-импульсной правки на исследовательских инструментах. По результатам расчетов можно создать эффективные инструменты для внешней магнитно-импульсной правки кузовных панелей автомобилей.

1. Введение